Kvalitetskontrol af produkter er en væsentlig del af ejendomsadministrationssystemet. På hvert produktionstrin er der specifikke krav til forskellige typer produkter og dermed til de anvendte materialer. Oprindeligt var hovedkravene hovedsageligt nøjagtighed og styrke, men med udviklingen af industrien og komplikationen af fremstillet udstyr er antallet af egenskaber, som det kan afvises for, steget mange gange.

Det er blevet muligt at kontrollere produkternes funktionelle egenskaber uden at ødelægge dem takket være forbedringen af ikke-destruktive testmetoder. Typer og metoder til at udføre det giver dig mulighed for at evaluere en række parametre uden at krænke produktets integritet og derfor så nøjagtigt som muligt. I dag har ikke en eneste teknologisk proces til fremstilling af ansvarlige produkter uden et veludformet kontrolsystem ret til at blive introduceret i industrien.

Begrebet ikke-destruktiv test

Denne proces forstås som et sæt afsådanne tests, som genstanden udsættes for direkte, samtidig med at dens ydeevne opretholdes uden skader på materialet. Alle typer og metoder til ikke-destruktiv prøvning, der findes i dag, har det primære formål at sikre industriel sikkerhed ved at overvåge den tekniske tilstand af udstyr, bygninger og konstruktioner. De udføres ikke kun på produktionsstadiet (konstruktion), men også for rettidig vedligeholdelse og reparation af høj kvalitet.

Forskellige typer af ikke-destruktiv testning i henhold til GOST kan således måle de geometriske parametre for produkter, evaluere kvaliteten af overfladebehandlingen (f.eks. ruhed), strukturen af materialet og dets kemiske sammensætning, tilstedeværelsen af forskellige defekter. Rettidigheden og pålideligheden af de opnåede data giver dig mulighed for at justere den teknologiske proces og producere konkurrencedygtige produkter samt forhindre økonomiske tab.

Inspektionskrav

For at resultaterne af alle typer ikke-destruktive tests skal være relevante og effektive, skal de opfylde visse krav:

- muligheden for implementering på alle stadier af fremstillingen, under drift og reparation af produkter;

- kontrol skal udføres på det maksim alt mulige antal af de givne parametre for en bestemt produktion;

- tid brugt på inspektion bør være rimeligt korreleret med andre trin i produktionsprocessen;

- resultaternes pålidelighed skal være meget høj;

- afmuligheder for teknologisk processtyring bør mekaniseres og automatiseres;

- pålideligheden af enheder og udstyr, der bruges i ikke-destruktiv testning, typer og betingelser for deres brug bør varieres;

- enkelhed af metoder, økonomisk og teknisk tilgængelighed.

Applications

Hele rækken af typer og metoder til ikke-destruktiv testning i henhold til GOST bruges til følgende formål:

- detektion af defekter i kritiske dele og samlinger (atomreaktorer, fly, undervands- og overfladevandfartøjer, rumfartøjer osv.);

- defektoskopi af enheder designet til langtidsdrift (havnefaciliteter, broer, kraner, atomkraftværker og andre);

- forskning med metoder til ikke-destruktiv prøvning af metaller, typer af deres strukturer og mulige defekter i produkter for at forbedre teknologien;

- kontinuerlig kontrol over forekomsten af defekter i enheder og enheder med det højeste ansvar (f.eks. kedler til atomkraftværker).

Klassificering af typer af ikke-destruktiv test

Baseret på principperne for drift af udstyr og fysiske og kemiske fænomener er alle metoder opdelt i ti typer:

- akustisk (især ultralyd);

- vibroakustisk;

- med gennemtrængende stoffer (kapillær- og lækagekontrol);

- magnetisk (eller magnetisk partikel);

- optisk (visuelt-optisk);

- stråling;

- radiobølge;

- termisk;

- elektrisk;

- Hvirvelstrøm (eller elektromagnetisk).

I henhold til GOST 56542 er typerne og metoderne til ikke-destruktiv testning, der er anført ovenfor, yderligere underopdelt i henhold til følgende funktioner:

- ejendommeligheder ved vekselvirkningen mellem stoffer eller fysiske felter med et kontrolleret objekt;

- primære parametre, der giver information;

- få primære oplysninger.

Akustiske metoder

I overensstemmelse med klassificeringen af typer og metoder til ikke-destruktiv testning i overensstemmelse med GOST R 56542-2015, er denne type baseret på analysen af elastiske bølger, der exciteres og (eller) opstår i et kontrolleret objekt. Hvis der anvendes et frekvensområde større end 20 kHz, kan udtrykket "ultralyd" bruges i stedet for "akustisk".

Den akustiske form for ikke-destruktiv testning er opdelt i to store grupper.

First - metoder baseret på emission og modtagelse af akustiske bølger. Til kontrol bruges bevægelses- og stående bølger eller resonansvibrationer af det kontrollerede objekt. Disse omfatter:

- Shadow-metoden. Tilstedeværelsen af en defekt detekteres på grund af dæmpningen af det modtagne signal eller forsinkelsen i dets registrering på grund af afrundingen af defekten med ultralydsbølger.

- Ekkometode. Eksistensen af en defekt bestemmes af ankomsttidspunktet for signalet, der reflekteres af defekten og genstandens overflader, hvilket gør det muligt at bestemme defektens placering i materialets volumen.

- Mirror-shadow-metoden. Det er en variation af skyggemetoden, som bruger udstyr fraekko metode. Et svagt signal er også et tegn på en fejl.

- Impedansmetode. Hvis der er en defekt i produktet, falder impedansen af et bestemt område af dets overflade, som om det blødgøres. Dette påvirker amplituden af stangoscillationerne, den mekaniske spænding ved dens ende, fasen af svingningerne og skift i deres frekvens.

- Resonansmetode. Vigtigt til måling af filmbelægningstykkelse. Defekten findes ved at flytte finderen langs produktets overflade, hvilket indikerer en svækkelse af signalet eller forsvinden af resonans.

- Metode til frie vibrationer. I løbet af testen analyseres frekvenserne af prøvens naturlige svingninger, som opstår som et resultat af påvirkning af den.

Den anden gruppe omfatter metoder baseret på registrering af bølger, der opstår i produkter og materialer:

- Akustisk emission. Det er baseret på registrering af bølger, der opstår under dannelse og udvikling af revner. Farlige defekter fører til en stigning i frekvensen og amplituden af signaler i et specifikt frekvensområde.

- Støj-vibrationsmetode. Den består i at observere frekvensspektret af mekanismen eller dens dele under drift.

Typer og metoder til ikke-destruktiv testning fra klassificeringen ovenfor bruges til en række forskellige formål. For at bestemme parametrene for valset metal af lille tykkelse, gummiprodukter, glasfiber, beton, er skyggemetoden bedst egnet. Dens væsentlige ulempe er behovet for adgang til produktet fra to sider. Med envejsadgang tilprøven kan bruge spejlskygge- eller resonansmetoderne. Disse to typer er velegnede til ikke-destruktiv prøvning af svejsede samlinger, samt akustisk emission. Impedansmetoden samt frivibrationsmetoden kontrollerer kvaliteten af limede og loddede produkter fremstillet af glas, metal og plast.

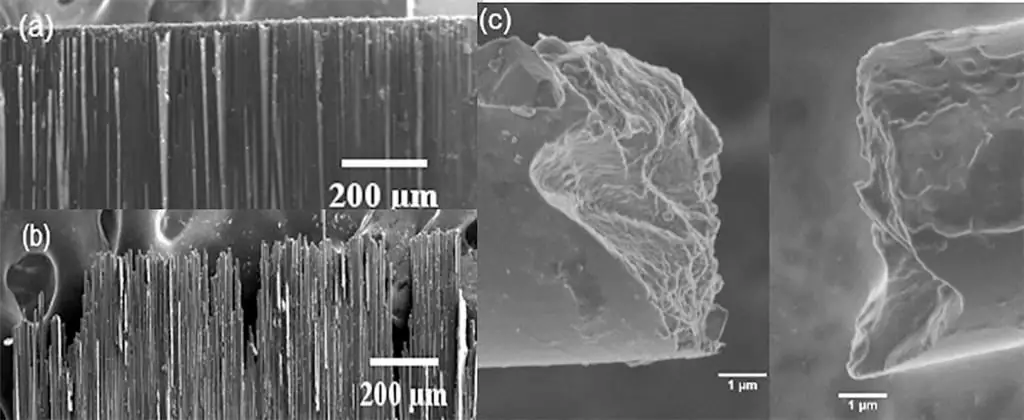

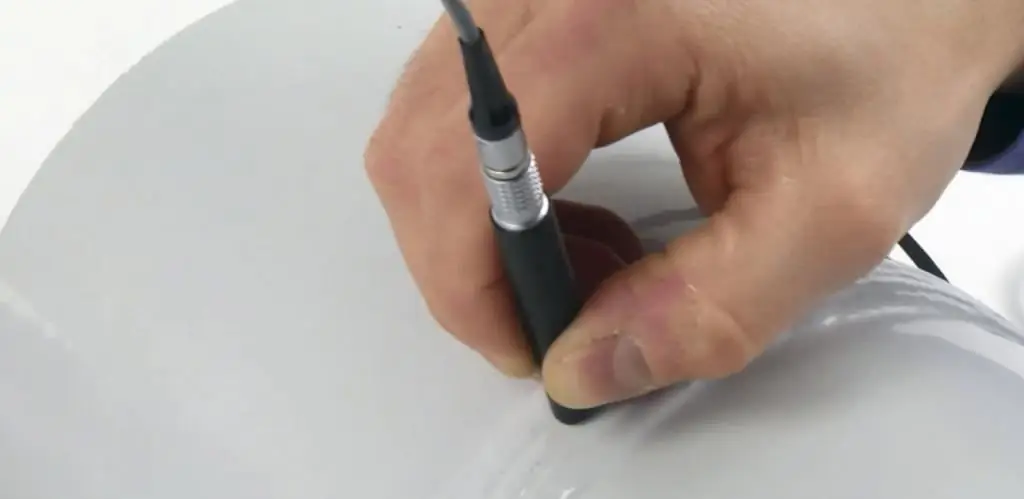

Kapillærmetoder

I henhold til klassificeringen af typer og metoder til ikke-destruktiv prøvning i overensstemmelse med GOST R 56542-2015, er kapillærmetoder relateret til undersøgelsen med penetrerende stoffer.

De er baseret på indtrængning af dråber af specielle væsker, kaldet indikator, ind i hulrummet af defekter. Metoden er reduceret til at rense overfladen af delen og påføre en gennemtrængende væske på den. I dette tilfælde fyldes hulrummene, hvorefter væsken fjernes fra overfladen. Resten af det detekteres ved hjælp af en udvikler, som danner et indikatormønster for placeringen af defekter.

Følsomheden af den kapillære type af ikke-destruktiv test afhænger i høj grad af valget af fejldetektionsmaterialer, hvilket gør deres foreløbige verifikation obligatorisk. Løsningers indikatoregenskaber kontrolleres i forhold til nogle standardløsninger. Fremkaldernes hvidhed kontrolleres ved sammenligning med en barytplade (hvidhedsstandard).

Fordelen ved kapillærmetoder er muligheden for deres anvendelse i felt- og laboratorieforhold med forskellige omgivende temperaturer. De er dog kun i stand til at opdage overfladefejl med ufyldte hulrum. Kapillære metoder er anvendelige tilpåvisning af defekter i metal- og ikke-metaldele af forskellige former.

Magnetiske metoder

De er baseret på registreringen af magnetiske felter, der opstår over defekten, eller på bestemmelsen af de undersøgte produkters magnetiske egenskaber. Magnetiske metoder giver dig mulighed for at finde revner, ruller og andre defekter, såsom de mekaniske egenskaber ved ferromagnetisk stål og støbejern.

Klassificeringen af ikke-destruktive typer og kontrolmetoder, der er tilgængelige i GOST, giver mulighed for opdeling af magnetisk i følgende underarter:

- magnetografisk (registrering af felter udføres med en ferromagnetisk film som indikator);

- magnetisk partikel (analyse af magnetiske felter udføres med et ferromagnetisk pulver eller magnetisk suspension);

- magnetoresistor (registrering af omstrejfende magnetiske felter udføres af magnetoresistorer);

- induktionstype af magnetisk ikke-destruktiv test (størrelsen eller fasen af den inducerede EMF overvåges);

- ponderomotiv (kraften fra magnetgenkaldelse fra et kontrolleret objekt registreres);

- ferroprobe (baseret på måling af magnetfeltstyrke ved hjælp af fluxgates);

- Halleffektmetode (magnetiske felter registreres af Hall-sensorer).

Optiske metoder

Typen af ikke-destruktiv test baseret på virkningen af lysstråling på et objekt med registrering af resultaterne af denne handling kaldes optisk. Konventionelt er der tre grupper af metoder:

Visuel (såvel som den visuel-optiske metode) er baseret på operatørens (laboratorieassistentens) personlige egenskaber: erfaring, dygtighed, udsyn. Den er meget tilgængelig og nem at udføre, hvilket forklarer dens allestedsnærværende. Visuel kontrol udføres uden optiske midler. Det er effektivt på store genstande til at opdage grove fejl, brud på geometri og dimensioner. Visuel-optisk analyse udføres med optiske hjælpemidler som forstørrelsesglas eller mikroskop. Det er mindre produktivt, så det kombineres norm alt med visuelt

- Fotometriske, densitometriske, spektrale og tv-metoder er baseret på instrumentelle målinger og er karakteriseret ved mindre subjektivitet. Disse typer optisk ikke-destruktiv testning er uundværlige til måling af geometriske dimensioner, overfladearealer, styring af dæmpningskoefficienten, evaluering af transmission eller reflektivitet, fejldetektion.

- Interferens, diffraktion, fasekontrast, refraktometriske, nefelometriske, polarisering, stroboskopiske, holografiske metoder er baseret på lysets bølgeegenskaber. Med deres hjælp kan du kontrollere produkter fremstillet af materialer, der er gennemsigtige eller gennemsigtige for lysstråling.

Strålingsmetoder

Baseret på effekten af ioniserende elektromagnetisk stråling på et objekt, efterfulgt af registrering af parametrene for denne handling og opsummering af resultaterne af kontrol. Til strålingstypen for ikke-destruktiv testning anvendes forskellige strålinger, som gør det muligt at beskrive deres kvanter ved følgende fysiske størrelser: frekvens, bølgelængde ellerenergi.

Ved at passere gennem produktet dæmpes røntgen- eller gammastråling samt neutrinofluxe i varierende grad i sektioner med og uden defekter. De giver dig mulighed for at bedømme den interne tilstedeværelse af fejl. De bruges med succes til at kontrollere svejsede og loddede sømme, valsede produkter.

Strålingstyper af ikke-destruktiv testning indebærer en biologisk fare, idet de handler skjult. Dette kræver overholdelse af organisatoriske og sanitære normer for arbejdsbeskyttelse og sikkerhedsbestemmelser.

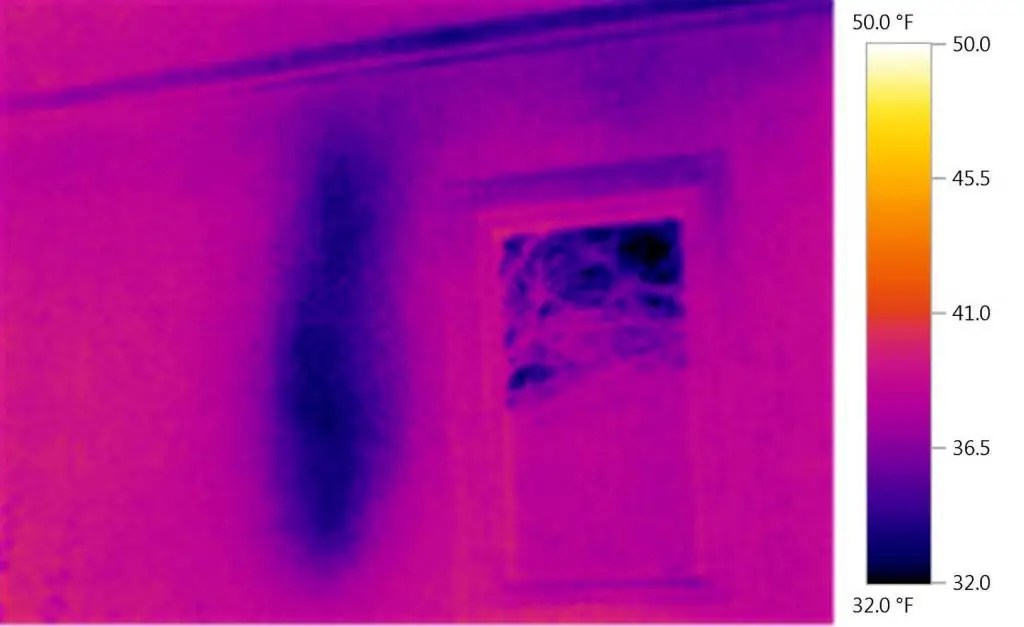

Termiske metoder

En vigtig parameter er registreringen af ændringer, der forekommer i den analyserede prøves termiske eller temperaturfelter. Til kontrol måles temperaturen og forskellene i objektets termiske egenskaber.

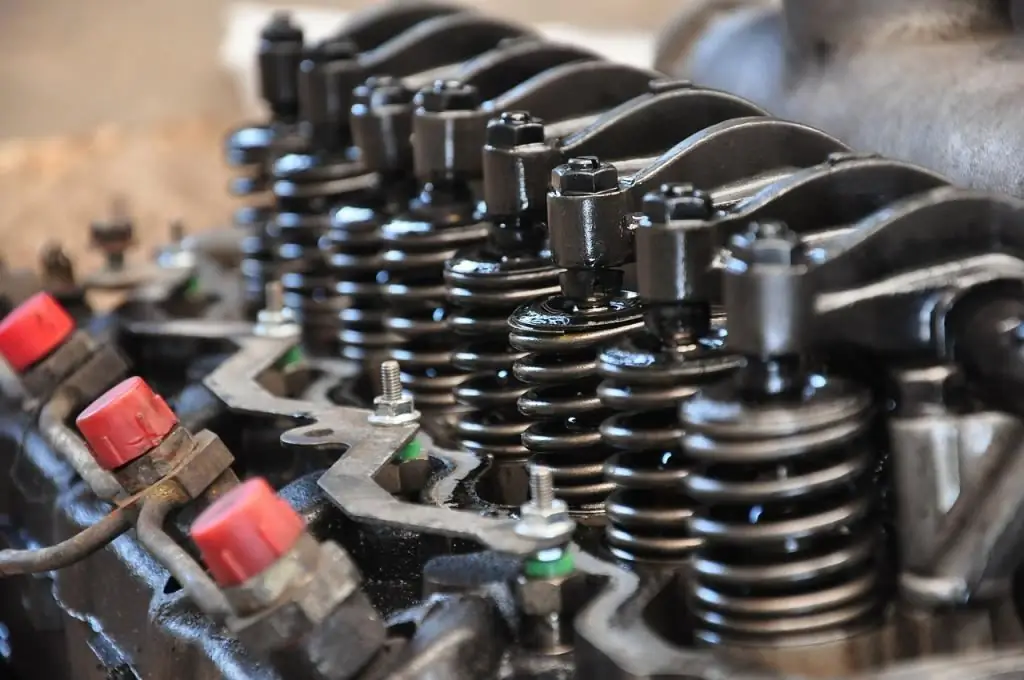

NDT termisk visning kan være passiv eller aktiv. I det første tilfælde påvirkes prøverne ikke af eksterne varmekilder, og temperaturfeltet måles ved driftsmekanismen. En stigning eller et fald i temperaturen nogle steder kan indikere tilstedeværelsen af en form for fejl, såsom revner i motorer. Med aktiv termisk styring opvarmes eller afkøles materialer eller produkter, og temperaturen måles fra de to modsatte sider.

For at opnå nøjagtige og objektive data bruges følgende primære måletransducere for termisk stråling: termometre, termoelementer, termiske modstande, halvlederenheder, elektroniske vakuumenheder, pyroelektriske elementer. Ofte bruges indikatorer for termiske felter, som erplader, pastaer, film af termofølsomme stoffer, der ændrer sig, når bestemte temperaturer nås. Så smeltende termiske indikatorer, farveskiftende termiske indikatorer og fosfor er isoleret.

Ved brug af specialudstyr gør termiske metoder det muligt at måle de fysiske og geometriske parametre for objekter uden kontakt på ret store afstande. De gør det også muligt at detektere kemisk og fysisk forurening, ruhed, belægninger på deres overflader baseret på værdierne for den termiske emissivitet.

Lækagedetektionsmetoder

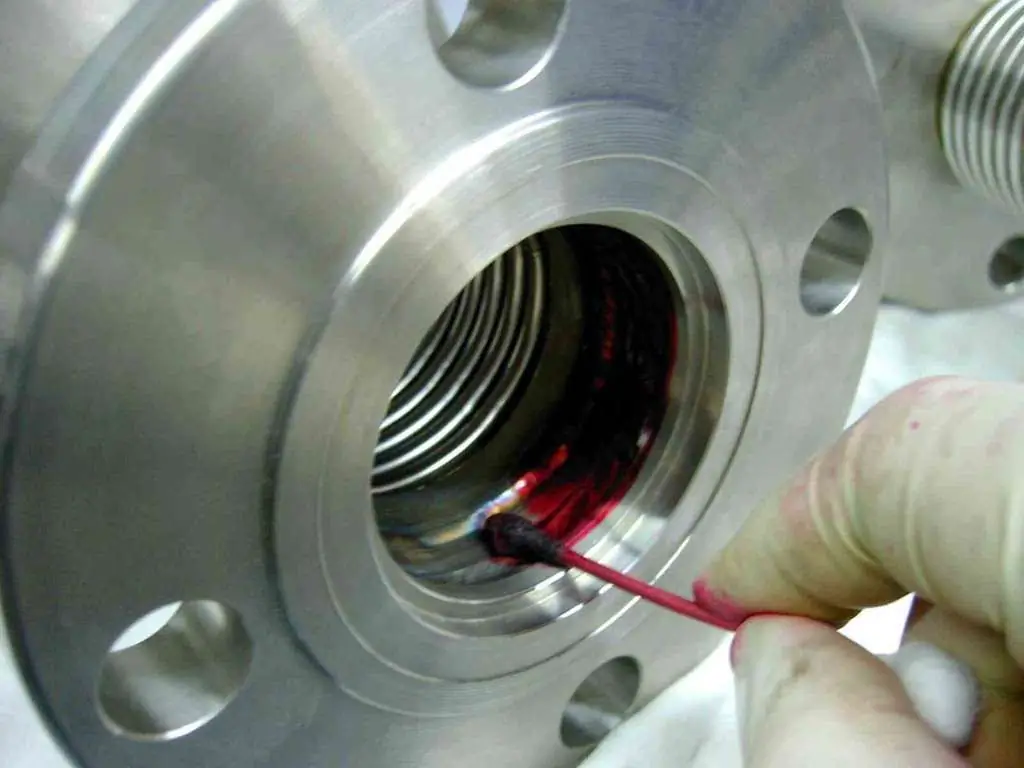

I henhold til hovedklassifikationen af typer af ikke-destruktiv test refererer denne metode til testning af prøver med gennemtrængende væsker. Lækagedetektion afslører gennem defekter i produkter og strukturer ved gennemtrængning af teststoffer gennem dem. Benævnes ofte lækagekontrol.

Væsker, nogle gasser, væskedampe kan tjene som teststoffer. Ifølge denne parameter er lækagedetektionskontrolmetoder opdelt i væske og gas. Gasser giver større følsomhed, hvilket betyder, at de bruges oftere. Metodens følsomhed er også påvirket af det anvendte udstyr. Vakuumteknik i dette tilfælde er den bedste mulighed.

For at detektere lækager er der brug for specielle enheder kaldet lækagedetektorer, men i nogle tilfælde er lækagedetektionsmetoder også velegnede. For at styre denne metode bruges følgende lækagedetektorer:

- Massespektrometri - karakteriseret ved den størstefølsomhed og alsidighed, giver dig mulighed for at undersøge produkter af forskellige dimensioner. Alt dette forklarer dens brede anvendelse. Men massespektrometeret er et meget komplekst og omfangsrigt instrument, der kræver et vakuum for at fungere.

- Halogen, hvis virkning er baseret på en kraftig stigning i emissionen af alkalimetalkationer, når der optræder halogener i teststoffet.

- Bubble - er baseret på detektering af testgasbobler frigivet fra en lækage under gastrykprøvning af en kontrolleret genstand, med væske påført dens overflade eller nedsænket i en tank. Dette er en ret simpel metode, der ikke kræver komplekse instrumenter og specielle gasser, men som giver høj følsomhed.

- Manometrisk - giver dig mulighed for at evaluere tætheden af testobjektet ved hjælp af trykmålere, der måler trykket af testgasser.

Elektriske metoder

Denne type ikke-destruktiv testning i henhold til GOST R 56542-2015 er baseret på analysen af parametrene for det elektriske felt (eller strøm), der virker på det kontrollerede objekt eller opstår i objektet på grund af ekstern påvirkning.

Informative parametre i dette tilfælde - elektrisk kapacitet eller potentiale. For at styre dielektrikum eller halvledere bruges den kapacitive metode. Det giver dig mulighed for at analysere den kemiske sammensætning af plast og halvledere, detektere diskontinuiteter i dem og evaluere fugtindholdet i bulkmaterialer.

Styring af ledere udføres ved hjælp af elektrisk potentiale. I dette tilfælde, tykkelsen af det ledende lag, tilstedeværelsen af diskontinuiteternær overfladen af lederen styres ved at måle potentialefaldet i et bestemt område.

Hvirvelstrømmetode

Har et andet navn - hvirvelstrømsmetoden. Det er baseret på ændringer i virkningen af det elektromagnetiske felt af en spole med et felt af hvirvelstrømme induceret af denne spole i et kontrolleret objekt. Velegnet til at detektere overfladefejl på magnetiske og ikke-magnetiske dele og halvfabrikata. Giver dig også mulighed for at finde revner på produkter med forskellige konfigurationer.

Værdien af hvirvelstrømsmetoden er, at hverken luftfugtighed eller tryk eller forurening af miljøet eller radioaktiv stråling eller endda kontaminering af objektet med ikke-ledende stoffer praktisk t alt ikke har nogen indflydelse på målesignalet. Dens anvendelsesområder er som følger:

- Kontrol af produkters lineære dimensioner (f.eks. diameteren af en stang, rør, metalpladetykkelse, kropsvægtykkelse).

- Måling af tykkelsen af påførte belægninger (spænder fra mikrometer til titusinder af millimeter).

- Bestemmelse af afvigelser i sammensætning og struktur af metaller og legeringer.

- Bestemmelse af mekaniske spændingsværdier.

Fordele og ulemper ved ikke-destruktive metoder

På trods af at begge typer test, destruktive og ikke-destruktive, har deres fordele og ulemper, har sidstnævnte i moderne produktionsforhold en række fordele:

- Test udføres straks på produkter, der vil blive brugt under arbejdsforhold.

- Undersøgelse kan udføres på enhver del eller underenhed beregnet til brug i den virkelige verden, menhvis det er økonomisk forsvarligt. Ofte kan det gøres, selv når batchen er kendetegnet ved store forskelle mellem delene.

- Du kan teste hele delen eller kun de farligste dele af den. Afhængigt af bekvemmeligheden ved ledning eller teknologiske forhold kan de udføres samtidigt eller sekventielt.

- Det samme objekt kan testes med mange ikke-destruktive testmetoder, som hver især vil være følsomme over for bestemte egenskaber eller dele af delen.

- Ikke-destruktive metoder kan anvendes på enheden under driftsforhold, og der er ingen grund til at stoppe dens drift. De forårsager ikke forstyrrelser og ændringer i delenes karakteristika.

- Test giver dig mulighed for at inspicere de samme dele igen efter ethvert tidsrum. Dette gør det muligt at etablere en forbindelse mellem driftstilstandene og den resulterende skade og deres grad.

- Ikke-destruktiv testning gør det muligt for dele fremstillet af dyre materialer ikke at blive beskadiget.

- Som regel udføres tests uden forbehandling af prøver. Mange analytiske enheder er bærbare og hurtige og ofte automatiserede.

- Omkostningerne ved ikke-destruktiv testning er lavere end ved destruktive metoder.

- De fleste metoder er hurtige og kræver færre mandetimer. Sådanne metoder bør bruges til at bestemme kvaliteten af alle detaljer, hvis deres omkostninger er mindre end eller sammenlignelige med omkostningerne ved at udføre en destruktiv undersøgelse.kun en lille procentdel af delene i hele batchen.

Der er ikke så mange ulemper ved ikke-destruktive testmetoder:

- Sædvanligvis analyseres indirekte egenskaber, der ikke har en direkte forbindelse med værdierne under drift. For resultaternes pålidelighed findes der en indirekte sammenhæng mellem de opnåede data og operationel pålidelighed.

- De fleste af testene angiver ikke objektets levetid, men er kun i stand til at følge ødelæggelsesprocesserne.

- For at tyde og fortolke resultaterne af analytisk arbejde er det også nødvendigt at udføre de samme undersøgelser på specielle prøver og under særlige forhold. Og hvis den relevante sammenhæng mellem disse tests ikke er indlysende og bevist, er observatører muligvis ikke enige i det.

Vi analyserede typerne af ikke-destruktiv testning, dens funktioner og ulemper.