For effektivt at bruge metaller i forskellige designs er det vigtigt at vide, hvor stærke de er. Hårdhed er den mest almindeligt beregnede kvalitetsegenskab for metaller og legeringer. Der er flere metoder til dets bestemmelse: Brinell, Rockell, Super-Rockwell, Vickers, Ludwik, Shor (Monotron), Martens. Artiklen behandler Rockwell-brødrenes metode.

Hvad er metoden

Rockwell-metoden er en metode til at teste materialer for hårdhed. For det undersøgte element beregnes indtrængningsdybden af den hårde spids af indikatoren. I dette tilfælde forbliver belastningen den samme for hver hårdhedsskala. Norm alt er det 60, 100 eller 150 kgf.

Indikator i undersøgelsen er kugler af holdbart materiale eller diamantkegler. De skal have en afrundet spids ende og en spidsvinkel på 120 grader.

Denne metode har vist sig at være enkel og hurtigt reproducerbar. Hvilket giver det en fordel i forhold til andre metoder.

Historie

Wien-forskningsprofessor Ludwig foreslog først brugen af en indenter til forskninghårdhed ved at trænge ind i materialet og beregne den relative dybde. Hans metode er beskrevet i værket Die Kegelprobe fra 1908.

Denne metode havde ulemper. Brødrene Hugh og Stanley Rockwell foreslog en ny teknologi, der eliminerede fejlene i målesystemets mekaniske ufuldkommenhed (reaktioner og overfladefejl, forurening af materialer og dele). Professorer opfandt en hårdhedstester - en enhed, der bestemmer den relative penetrationsdybde. Den blev brugt til at teste stålkuglelejer.

Bestemmelse af metallers hårdhed ved hjælp af Brinells og Rockwells metoder fortjente opmærksomhed i det videnskabelige samfund. Men Brinell-metoden var ringere - den var langsom og blev ikke brugt til hærdede stål. Det kunne således ikke betragtes som en ikke-destruktiv testmetode.

I februar 1919 blev hårdhedstesteren patenteret under nummeret 1294171. På dette tidspunkt arbejdede Rockwells for et kuglelejefirma.

I september 1919 forlod Stanley Rockwell virksomheden og flyttede til staten New York. Der indgav han en ansøgning om forbedring af apparatet, som blev accepteret. Ny enhed patenteret og forbedret i 1921.

I slutningen af 1922 grundlagde Rockwell et varmebehandlingsanlæg, der stadig fungerer i Connecticut. Del af Instron Corporation siden 1993.

Fordele og ulemper ved metoden

Hver hårdhedsberegningsmetode er unik og anvendelig i nogle områder. Brinell og Rockwell hårdhedsmetoderer grundlæggende.

Der er en række fordele ved metoden:

- mulighed for eksperimenter med høj hårdhed;

- mindre overfladeskade under test;

- simpel metode, der ikke kræver måling af fordybningsdiameteren;

- testprocessen er hurtig nok.

Flaws:

- sammenlignet med Brinell og Vickers hårdhedstestere er Rockwell-metoden ikke nøjagtig nok;

- skal omhyggeligt forberede prøveoverfladen.

Rockwell-skalaens struktur

For at teste metallers hårdhed ved Rockwell-metoden er der kun udledt 11 skalaer. Deres forskel ligger i forholdet mellem spidsen og belastningen. Spidsen kan ikke kun være en diamantkegle, men også en kugle af en legering af carbid og wolfram eller hærdet stål i form af en kugle. Spidsen fast i installationen kaldes identifikatoren.

Skalaer er norm alt angivet med bogstaver i det latinske alfabet: A, B, C, D, E, F, G, H, K, N, T.

Styrketest udføres med hovedskalaerne - A, B, C:

- Skala A: test med en diamantkegle med en belastning på 60 kgf. Betegnelse - HRA. Sådanne test udføres for tynde hårde materialer (0,3-0,5 mm);

- Skala B: 100 kgf stålkugletest. Betegnelse - HRB. Tests udføres på udglødet blødt stål og ikke-jernholdige legeringer;

- Skala C: 150 kgf kegletest. Betegnelse - HRC. Der udføres test for mellemhårde metaller, hærdet og hærdet stål eller lag med en tykkelse på højst 0,5 mm.

Hårdhed efter metodeRockwell betegnes norm alt HR med det tredje bogstav i skalaen (f.eks. HRA, HRC).

Formel til beregning

Hårdheden af materialet påvirker spidsens indtrængningsdybde. Jo hårdere testobjektet er, jo mindre penetration vil være.

For numerisk at bestemme hårdheden af et materiale er der brug for en formel. Dens koefficienter afhænger af skalaen. For at reducere målefejlen bør man acceptere den relative forskel i indtrængningsdybden af indrykket på tidspunktet for påføring af hovedbelastningen og den foreløbige (10 kgf) belastning.

Rockwells hårdhedsmålingsmetode involverer brugen af formlen: HR=N-(H-h)/s, hvor forskellen H-h angiver den relative indtrængningsdybde af indenteren under belastninger (foreløbig og hoved), værdien er beregnet i mm. N, s er konstanter, de afhænger af den specifikke skala.

Rockwell hårdhedstester

Hårdhedstester er en enhed til at bestemme hårdheden af metaller og legeringer ved Rockwell-metoden. Det er en enhed med en diamantkegle (eller kugle) og det materiale, som keglen skal ind i. Der er også påsat en vægt for at justere slagkraften.

Tidsindikatoren vises. Processen foregår i to trin: Først udføres presningen med en kraft på 10 kgf, derefter stærkere. For mere presning bruges en kegle, for mindre en bold.

Testmaterialet placeres vandret. Diamanten sænkes ned på den med et håndtag. For en jævn nedstigning bruger enheden et håndtag med en oliestøddæmper.

Den primære indlæsningstid er norm alter 3 til 6 sekunder, afhængigt af materialet. Forudindlæsning skal opretholdes, indtil testresultater er tilgængelige.

Den store pil på indikatoren bevæger sig med uret og afspejler resultatet af eksperimentet.

De mest populære i praksis er sådanne rockwell-hårdhedstestermodeller:

- Stationære enheder "Metrotest" model "ITR", f.eks. "ITR-60/150-M".

- Qness GmbH model Q150R.

- Stationær automatiseret enhed TIME Group Inc model TH300.

testmetode

Forskning kræver omhyggelig forberedelse. Ved bestemmelse af metallers hårdhed ved Rockwell-metoden skal overfladen af prøven være ren uden revner og skæl. Det er vigtigt hele tiden at kontrollere, om belastningen påføres vinkelret på materialets overflade, og om den er stabil på bordet.

Påtrykket, når keglen skubbes, skal være mindst 1,5 mm, og når bolden skubbes - mere end 4 mm. For effektive beregninger skal prøven være 10 gange tykkere end indtrængningsdybden af indenteren efter fjernelse af hovedbelastningen. Desuden skal der udføres mindst 3 tests af én prøve, hvorefter resultaterne skal beregnes som gennemsnit.

Testtrin

For at eksperimentet skal have et positivt resultat og en lille fejl, skal du følge rækkefølgen af dets gennemførelse.

Stadier af eksperimentet med metoden til at bestemme hårdhed vedRockwell:

- Bestem valget af skala.

- Installer den påkrævede indenter og indlæs.

- Udfør to test-udskrifter (ikke inkluderet i resultaterne) for at rette installationen af enheden og prøven.

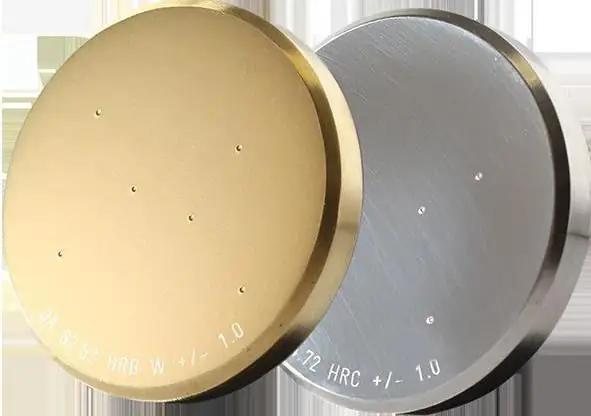

- Placer referenceblokken på instrumentbordet.

- Test forspændingen (10 kgf), og nulstil skalaen.

- Anvend hovedbelastningen, vent på maksimale resultater.

- Fjern belastningen og aflæs den modtagne værdi på urskiven.

Regler tillader test af én prøve ved test af masseprodukter.

Hvilket vil påvirke nøjagtigheden

Når du udfører en test, er det vigtigt at overveje mange faktorer. Rockwell hårdhedsdetektion har også sine egne karakteristika.

Faktorer at være opmærksom på:

- Tykkelsen af prøvestykket. Det er forbudt i henhold til eksperimentets regler at bruge en prøve, der er mindre end ti gange indtrængningsdybden af spidsen. Det vil sige, at hvis indtrængningsdybden er 0,2 mm, så skal materialet være mindst 2 cm tykt.

- Der skal være en afstand mellem udskrifterne på prøven. Det er tre diametre mellem centrene af næsten print.

- Man bør tage højde for den mulige ændring i resultaterne af eksperimentet på skiven, afhængigt af forskerens position. Det vil sige, at aflæsningen af resultatet skal udføres fra ét synspunkt.

Mekaniske egenskaber i teststyrke

Relater og udforsk materialers styrkeegenskaber og resultaterne af hårdhedstestning ved Rockwells hårdhedsmetode blev opnået af materialeforskere som Davidenkov N. N., Markovets M. P. og andre.

I henhold til resultaterne af indrykningshårdhedstesten anvendes metoder til beregning af flydespændingen. Dette forhold er beregnet for rustfrit stål med højt kromindhold, der har gennemgået flere varmebehandlinger. Den gennemsnitlige afvigelsesværdi, ved brug af en diamantindrykker, var kun +0,9%.

Forskning er også i gang for at bestemme andre mekaniske egenskaber af materialer relateret til hårdhed. For eksempel trækstyrke (eller trækstyrke), ægte brudmodstand og relativ sammentrækning.

Alternative metoder til at bestemme hårdhed

Måling af hårdhed er ikke kun muligt ved hjælp af Rockwell-metoden. Overvej hovedpunkterne i hver metode og deres forskelle. Statisk belastningstest:

- Undersøgelsesprøver. Rockell og Vickers metoder gør det muligt at teste relativt bløde og højstyrke materialer. Brinell-metoden er designet til at studere blødere metaller med en hårdhed på op til 650 HBW. Super-Rockwell-metoden tillader hårdhedstest ved lave belastninger.

- GOSTs. Rockwell-metoden overholder GOST 9013-59, Brinell-metoden - 9012-59, Vickers-metoden - 2999-75, Shor-metoden - GOST 263-75, 24622-91, 24621-91, ASTM D2240, ISO 868-85.

- Durometre. Rockwell og Shore forskeres enheder er enklebrug og lille størrelse. Vickers udstyr tillader test på meget tynde og små prøver.

Eksperimenter under dynamisk tryk blev udført efter metoden fra Martel, Poldi, ved brug af Nikolaevs vertikale slagtester, Schopper og Bauman fjederanordningen og andre.

Hårdhed kan også måles ved at ridse. Sådanne tests blev udført ved hjælp af en Barb-fil, Monters, Hankins, Birbaum microcharacterizer og andre.

På trods af dens mangler er Rockwell-metoden meget brugt til hårdhedstest i industrien. Det er nemt at udføre, primært på grund af det faktum, at det ikke er nødvendigt at måle trykket under et mikroskop og polere overfladen. Men samtidig er metoden ikke så præcis som de foreslåede undersøgelser af Brinell og Vickers. Hårdhed, målt på forskellige måder, har en afhængighed. Det vil sige, at Rockwell effektive enheder kan konverteres til Brinell-enheder. På lovgivningsniveau er der regler såsom ASTM E-140, der sammenligner hårdhedsværdier.