For at dele og mekanismer skal fungere i lang tid og pålideligt, skal de materialer, de er lavet af, opfylde de nødvendige arbejdsbetingelser. Derfor er det vigtigt at kontrollere de tilladte værdier af deres vigtigste mekaniske parametre. Mekaniske egenskaber omfatter hårdhed, styrke, slagstyrke, duktilitet. Hårdheden af metaller er en primær strukturel egenskab.

Koncept

Hårdheden af metaller og legeringer er et materiales egenskab til at skabe modstand, når et andet legeme trænger ind i dets overfladelag, som ikke deformeres og ikke kollapser under medfølgende belastninger (indenter). Defineret med formålet:

- indhentning af information om acceptable designfunktioner og betjeningsmuligheder;

- analyse af staten under tidens indflydelse;

- overvågning af resultaterne af varmebehandling.

Overfladens styrke og modstand mod ældning afhænger delvist af denne indikator. Udforsk som originalmateriale og færdige dele.

Forskningsmuligheder

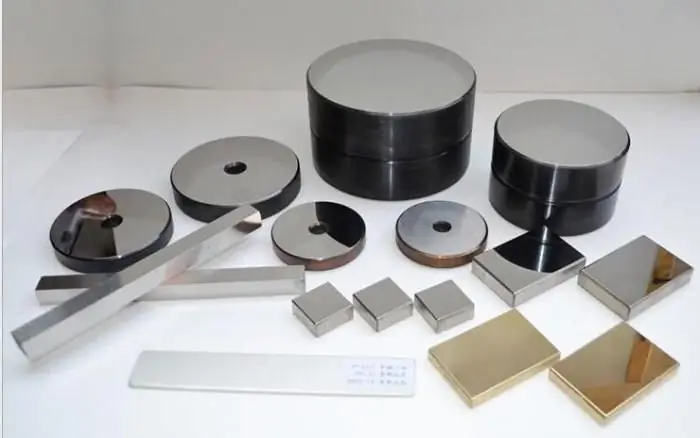

Indikatoren er en værdi, der kaldes hårdhedstallet. Der findes forskellige metoder til at måle hårdheden af metaller. Den mest nøjagtige forskning er at bruge forskellige typer beregninger, indrykning og passende hårdhedstestere:

- Brinell: Essensen af apparatet er at trykke en kugle ind i metallet eller legeringen, der undersøges, beregne diameteren af aftrykket og derefter matematisk beregne den mekaniske parameter.

- Rockwell: En kugle eller diamantkegle bruges. Værdien vises på en skala eller beregnes.

- Vickers: Den mest nøjagtige måling af metalhårdhed ved hjælp af en diamantpyramideformet spids.

Der er specielle formler og tabeller til at bestemme parametriske overensstemmelser mellem indikatorer for forskellige målemetoder for det samme materiale.

Faktorer, der bestemmer målemulighed

Under laboratorieforhold, med det nødvendige udvalg af udstyr, udføres valget af forskningsmetode afhængigt af bestemte egenskaber ved emnet.

- Indikativ værdi af den mekaniske parameter. Til konstruktionsstål og materialer med lav hårdhed op til 450-650 HB anvendes Brinell-metoden; til værktøj, legeret stål og andre legeringer - Rockwell; til hårde legeringer - Vickers.

- Dimensioner af testprøven. Særligt små og sarte dele undersøges medved hjælp af en Vickers hårdhedstester.

- Tykkelsen af metallet ved målepunktet, især det karburerede eller nitrerede lag.

Alle krav og overholdelse er dokumenteret af GOST.

Funktioner ved Brinell-teknikken

Hårdhedstestning af metaller og legeringer ved hjælp af en Brinell hårdhedstester udføres med følgende funktioner:

- Indenter - en kugle lavet af legeret stål eller wolframcarbidlegering med en diameter på 1, 2, 2, 5, 5 eller 10 mm (GOST 3722-81).

- Varighed af statisk fordybning: for støbejern og stål - 10-15 s, for ikke-jernholdige legeringer - 30, en varighed på 60 s er også mulig, og i nogle tilfælde - 120 og 180 s.

- Grænseværdi for mekanisk parameter: 450 HB målt med en stålkugle; 650 HB ved brug af hårdmetal.

- Mulige belastninger. Ved hjælp af vægtene inkluderet i sættet korrigeres den faktiske deformationskraft på prøveemnet. Deres mindste tilladte værdier: 153, 2, 187, 5, 250 N; maksimum - 9807, 14710, 29420 N (GOST 23677-79).

Ved brug af formler, afhængigt af diameteren af den valgte kugle og materialet, der testes, kan den passende tilladte indtrykningskraft beregnes.

| Legeringstype | Matematisk belastningsberegning |

| Stål, nikkel og titanlegeringer | 30D2 |

| Støbejern | 10D2, 30D2 |

| Kobber og kobberlegeringer | 5D2, 10D2, 30D2 |

| Lette metaller og legeringer | 2, 5D2, 5D2, 10D2, 15D 2 |

| Bly, blik | 1D2 |

Noteeksempel:

400HB10/1500/20, hvor 400HB er metallets Brinell-hårdhed; 10 - kuglediameter, 10 mm; 1500 - statisk belastning, 1500 kgf; 20 - periode med indrykning, 20 s.

For at etablere nøjagtige tal er det rationelt at undersøge den samme prøve flere steder og bestemme det samlede resultat ved at finde gennemsnittet af de opnåede.

Brinell hårdhedstest

Forskningsprocessen forløber i følgende rækkefølge:

- Kontrol af delen for overensstemmelse med kravene (GOST 9012-59, GOST 2789).

- Tjekker enhedens tilstand.

- Valg af den ønskede bold, bestemmelse af den mulige kraft, indstilling af vægte for dens formation, indrykningsperiode.

- Start af hårdhedstesteren og deformation af prøven.

- Måler diameteren af en fordybning.

- empirisk beregning.

НВ=F/A, hvor F er belastningen, kgf eller N; A – trykområde, mm2.

НВ=(0, 102F)/(πDh), hvor D – kuglediameter, mm; h – aftryksdybde, mm.

Hårdheden af metaller målt ved denne metode har et empirisk forhold tilberegning af styrkeparametre. Metoden er nøjagtig, især for bløde legeringer. Det er grundlæggende i systemer til at bestemme værdierne for denne mekaniske egenskab.

Funktioner ved Rockwell-teknikken

Denne målemetode blev opfundet i 20'erne af det XX århundrede, mere automatiseret end den forrige. Anvendes til hårdere materialer. Dens hovedkarakteristika (GOST 9013-59; GOST 23677-79):

- Tilstedeværelse af en primær belastning på 10 kgf.

- Holdingsperiode: 10-60 s.

- Grænseværdier for mulige indikatorer: HRA: 20-88; HRB: 20-100; HRC: 20-70.

- Nummeret er visualiseret på skiven på hårdhedstesteren, det kan også beregnes aritmetisk.

- Skalaer og indrykning. Der er 11 forskellige skalaer, afhængig af typen af indenter og den maksim alt tilladte statiske belastning. Mest brugt: A, B og C.

A: Diamantkeglespids, 120˚ punktvinkel, 60 kgf total statisk kraft, HRA; tynde produkter undersøges, hovedsageligt valsede produkter.

C: også 150kgf HRC diamantkegle, velegnet til hårde og hærdede materialer.

B: 1.588 mm kugle lavet af hærdet stål eller hårdt wolframcarbid, belastning 100 kgf, HRB, bruges til at evaluere hårdheden af udglødede produkter.

Kugleformet spids (1.588 mm) gælder for Rockwell B, F, G skalaer. Der er også E, H, K skalaer, hvortil en kugle med en diameter på 3.175 mm (GOST 9013-59) er brugt.

Antal prøver,lavet med en Rockwell hårdhedstester i ét område er begrænset af delens størrelse. En anden test er tilladt i en afstand på 3-4 diametre fra det tidligere deformationssted. Tykkelsen af det testede produkt er også reguleret. Den bør ikke være mindre end 10 gange spidsens indtrængningsdybde.

Noteeksempel:

50HRC - Rockwell-hårdhed af metal, målt med en diamantspids, dens tal er 50.

Rockwell Study Plan

Måling af metalhårdhed er mere forenklet end for Brinell-metoden.

- Estimering af dimensioner og overfladekarakteristika for en del.

- Tjekker enhedens tilstand.

- Bestem tiptype og belastningskapacitet.

- Indstilling af mønsteret.

- Implementeringen af den primære kraft på materialet, værdien af 10 kgf.

- En fuld og passende indsats.

- Læser det modtagne nummer på urskivens skala.

Matematisk beregning er også mulig for nøjagtigt at bestemme den mekaniske parameter.

Ved brug af en diamantkegle med en belastning på 60 eller 150 kgf:

HR=100-((H-h)/0, 002;

når der testes med en bold under en kraft på 100 kgf:

HR=130-((H-t)/0, 002, hvor h er indtrængningsdybden af indenteren ved en primær kraft på 10 kgf; H er indtrængningsdybden af indrykket ved fuld belastning; 0, 002 er en koefficient, der regulerer mængden af spidsens bevægelse, når hårdhedstallet ændres med 1 enhed.

Rockwells metode er enkel, men ikke nøjagtig nok. Samtidig kan den måle de mekaniske egenskaber af hårde metaller og legeringer.

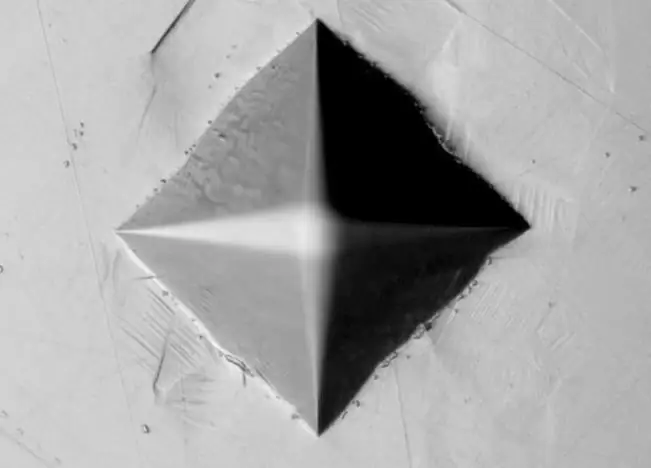

Vickers-teknikkens egenskaber

Bestemmelse af metallers hårdhed ved hjælp af denne metode er den mest enkle og nøjagtige. Arbejdet med hårdhedstesteren er baseret på fordybningen af en diamantpyramideformet spids i prøven.

Hovedegenskaber:

- Indenter: 136° spids diamantpyramide.

- Maksimal tilladt belastning: for legeret støbejern og stål - 5-100 kgf; til kobberlegeringer - 2,5-50 kgf; til aluminium og legeringer baseret på det - 1-100 kgf.

- Statisk lastholdeperiode: 10 til 15 s.

- Testede materialer: stål og ikke-jernholdige metaller med en hårdhed på mere end 450-500 HB, inklusive produkter efter kemisk varmebehandling.

Noteeksempel:

700HV20/15, hvor 700HV er Vickers hårdhedsnummer; 20 - belastning, 20 kgf; 15 - periode med statisk indsats, 15 s.

Vickers-studiesekvens

Proceduren er ekstremt forenklet.

- Tjek prøve og instrumentering. Der lægges særlig vægt på delens overflade.

- Valg af den tilladte indsats.

- Installation af testmaterialet.

- Starter hårdhedstesteren i drift.

- Læs resultatet på urskiven.

Matematisk beregning med denne metode er som følger:

HV=1, 8544(F/d2), hvor F er belastningen,kgf; d er gennemsnitsværdien af længderne af aftryksdiagonalerne, mm.

Det giver dig mulighed for at måle hårdheden af metaller, tynde og små dele, samtidig med at det giver høj nøjagtighed af resultatet.

Metoder til overgang mellem skalaer

Når du har bestemt diameteren af printet ved hjælp af specialudstyr, kan du bruge tabellerne til at bestemme hårdheden. Hårdhedstabellen for metaller er en dokumenteret assistent i beregningen af denne mekaniske parameter. Så hvis Brinell-værdien er kendt, kan det tilsvarende Vickers- eller Rockwell-tal let bestemmes.

Eksempel på nogle matchende værdier:

| Udskriftsdiameter, mm | Forskningsmetode | ||||

| Brinell | Rockwell | Vickers | |||

| A | C | B | |||

| 3, 90 | 241 | 62, 8 | 24, 0 | 99, 8 | 242 |

| 4, 09 | 218 | 60, 8 | 20, 3 | 96, 7 | 218 |

| 4, 20 | 206 | 59, 6 | 17, 9 | 94, 6 | 206 |

| 4, 99 | 143 | 49, 8 | - | 77, 6 | 143 |

Tabellen over metallers hårdhed er udarbejdet på basis af eksperimentelle data og har høj nøjagtighed. Der er også grafiske afhængigheder af Brinells hårdhed på kulstofindholdet i jern-kulstof-legeringen. Så i overensstemmelse med sådanne afhængigheder er det for stål med en mængde kulstof i sammensætningen lig med 0,2 % 130 HB.

Eksempler på krav

I overensstemmelse med kravene i GOST skal de testede dele opfylde følgende egenskaber:

- Arbejdsstykket skal være fladt, ligge fast på hårdhedstesterens bord, dets kanter skal være glatte eller omhyggeligt behandlet.

- Overfladen skal have minimal ruhed. Skal slibes og rengøres, herunder ved hjælp af kemiske forbindelser. Samtidig er det under bearbejdningsprocesser vigtigt at forhindre dannelse af arbejdshærdning og en stigning i temperaturen i det behandlede lag.

- Delen skal overholde den valgte metode til bestemmelse af hårdhed ved parametriske egenskaber.

Opfyldelse af primære krav er en forudsætning for nøjagtige målinger.

Metallers hårdhed er en vigtig fundamental mekanisk egenskab, der bestemmer nogle af deres andre mekaniske og teknologiske egenskaber, resultaterne af tidligere behandlingsprocesser, indflydelsen af tidsfaktorer og mulige driftsforhold. Valget af forskningsmetodologi afhænger af prøvens omtrentlige karakteristika, densparametre og kemisk sammensætning.