I øjeblikket er drejebænken almindeligt kendt. Historien om dens skabelse begynder i 700-tallet e. Kr. De første modeller blev brugt til træbearbejdning, 3 århundreder senere blev der skabt en maskine til at arbejde med metaller.

Første omtaler

I 700-tallet e. Kr. der blev skabt en enhed, der delvist ligner en moderne drejebænk. Historien om dens første succesfulde lancering begynder med forarbejdning af træ ved metoden til rotation af emnet. Ikke en eneste del af installationen var lavet af metal. Derfor er pålideligheden af sådanne enheder ret lav.

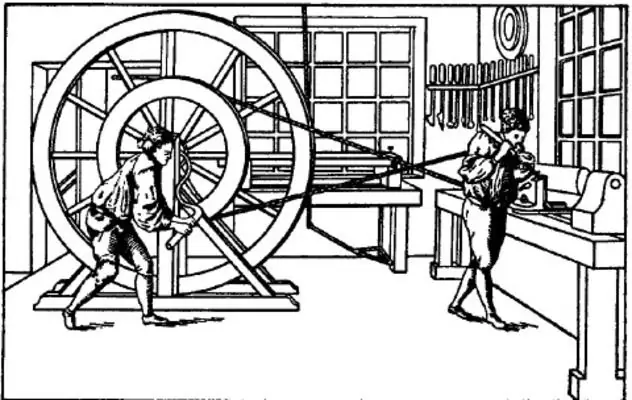

På det tidspunkt havde drejebænken en lav effektivitet. Produktionshistorien er genoprettet i henhold til de bevarede tegninger og tegninger. For at afvikle emnet krævedes 2 stærke lærlinge. Nøjagtigheden af de resulterende produkter er ikke høj.

Information om installationer, der vagt minder om en drejebænk, historien går tilbage til 650 f. Kr. e. Disse maskiner havde dog kun princippet om forarbejdning til fælles - rotationsmetoden. Resten af noderne var primitive. Emnet blev sat i gang i ordets sandeste betydning. Der blev brugt slavearbejde.

De skabte modeller i det 12. århundrede havde allerede et udseende af et drive, og de kunne få et fuldgyldigt produkt. Der var dog ingen værktøjsholdere endnu. Derfor var det for tidligt at tale om produktets høje nøjagtighed.

Enheden af de første modeller

En gammel drejebænk spændte et emne fast mellem centrene. Rotationen blev udført med hænder i kun få omdrejninger. Skæringen blev udført med et stationært værktøj. Et lignende behandlingsprincip findes i moderne modeller.

Som drivkraft til rotation af emnet brugte håndværkerne: dyr, en bue med pile bundet med et reb til produktet. Nogle håndværkere byggede en slags vandmølle til disse formål. Men der var ingen væsentlig forbedring af ydeevnen.

Den første drejebænk havde trædele, og da antallet af noder steg, gik enhedens pålidelighed tabt. Vandanordninger mistede hurtigt deres relevans på grund af reparationens kompleksitet. Først i det 14. århundrede dukkede det enkleste drev op, hvilket i høj grad forenklede behandlingsprocessen.

Tidlige aktuatorer

Der er gået adskillige århundreder fra opfindelsen af drejebænken til implementeringen af den enkleste drivmekanisme på den. Du kan forestille dig det i form af en stang fastgjort i midten på rammen oven på emnet. Den ene ende af ochepaen er bundet med et reb, der er viklet rundt om emnet. Den anden er fastgjort med en fodpedal.

Denne mekanisme fungerede med succes, men kunne ikke levere det nødvendigeydeevne. Driftsprincippet var bygget på lovene om elastisk deformation. Når pedalen blev trykket, blev rebet spændt, stangen blev bøjet og oplevede betydelig belastning. Sidstnævnte blev overført til emnet og satte det i bevægelse.

Efter at have vendt produktet 1 eller 2 omgange, blev stangen frigivet og bøjet igen. Med en pedal regulerede mesteren den konstante drift af ogen, hvilket tvang emnet til at rotere kontinuerligt. Samtidig havde hænderne travlt med værktøjet, der lavede forarbejdning af træ.

Denne enkleste mekanisme blev arvet af følgende versioner af maskiner, der allerede havde en krankmekanisme. Mekaniske symaskiner fra det 20. århundrede havde efterfølgende et lignende drevdesign. På drejebænke opnåede de ved hjælp af et håndsving ensartet bevægelse i én retning.

På grund af den ensartede bevægelse af mesteren begyndte at modtage produkter af den korrekte cylindriske form. Det eneste, der manglede, var knudernes stivhed: centre, værktøjsholdere, drivmekanisme. Kutternes holdere var lavet af træ, hvilket førte til, at de blev vristet ud under forarbejdningen.

Men på trods af de anførte mangler blev det muligt at fremstille selv kugleformede dele. Metalbearbejdning var stadig en vanskelig proces. Selv bløde legeringer ved rotation gav ikke efter for rigtig drejning.

En positiv udvikling i design af værktøjsmaskiner var introduktionen af alsidighed i bearbejdningen: arbejdsemner med forskellige diametre og længder blev allerede behandlet på én maskine. Dette blev opnået ved hjælp af justerbare holdere og centre. Store detaljer krævede dog betydeligede fysiske omkostninger ved guiden til at implementere rotationen.

Mange håndværkere har tilpasset et svinghjul lavet af støbejern og andre tunge materialer. Brug af inerti- og tyngdekraften lettede handlerens arbejde. Det var dog stadig svært at opnå industriel skala.

Metaldele

Hovedopgaven for opfinderne af værktøjsmaskiner var at øge knudernes stivhed. Begyndelsen på teknisk genopbygning var brugen af metalcentre, der fastspændte emnet. Senere blev gear lavet af ståldele allerede introduceret.

Metaldele gjorde det muligt at skabe skrueskæremaskiner. Stivhed var allerede nok til at behandle bløde metaller. Individuelle enheder blev gradvist forbedret:

- blank holder, senere kaldet hovedenheden - spindel;

- koniske stop var udstyret med justerbare mekanismer til at ændre positionen langs længden;

- drejebænken blev lettere med opfindelsen af metalværktøjsholderen, men konstant spånevakuering var påkrævet for at øge produktiviteten;

- Støbejernssengen øgede strukturens stivhed, hvilket gjorde det muligt at bearbejde dele af betydelig længde.

Med introduktionen af metalknuder bliver det sværere at afvikle emnet. Opfinderne tænkte på at skabe et fuldgyldigt drive, der ønskede at eliminere menneskeligt manuelt arbejde. Transmissionssystemet var med til at gennemføre planen. Dampmaskinen blev først tilpasset til at rotere emner. Den blev indledt af en vandmotor.

Ensartet bevægelse af skæringenværktøjet blev udført af et snekkegear ved hjælp af et håndtag. Dette resulterede i en renere overflade af delen. Udskiftelige blokke gjorde det muligt at realisere universelt arbejde på en drejebænk. Mekaniserede strukturer er blevet forbedret gennem århundreder. Men den dag i dag er princippet om drift af noder baseret på de første opfindelser.

Videnskabelige opfindere

I øjeblikket, når du køber en drejebænk, analyseres de tekniske specifikationer først. De giver de vigtigste muligheder inden for forarbejdning, dimensioner, stivhed, produktionshastighed. Tidligere, med moderniseringen af noder, blev der gradvist indført parametre, hvorefter modellerne blev sammenlignet med hinanden.

Klassificering af maskiner hjalp med at vurdere graden af perfektion af en bestemt maskine. Efter at have analyseret de indsamlede data opgraderede Andrei Nartov, en indenlandsk opfinder fra Peter den Stores tid, tidligere modeller. Hans idé var en rigtig mekaniseret maskine, der giver dig mulighed for at udføre forskellige former for behandling af rotationslegemer, skære tråde.

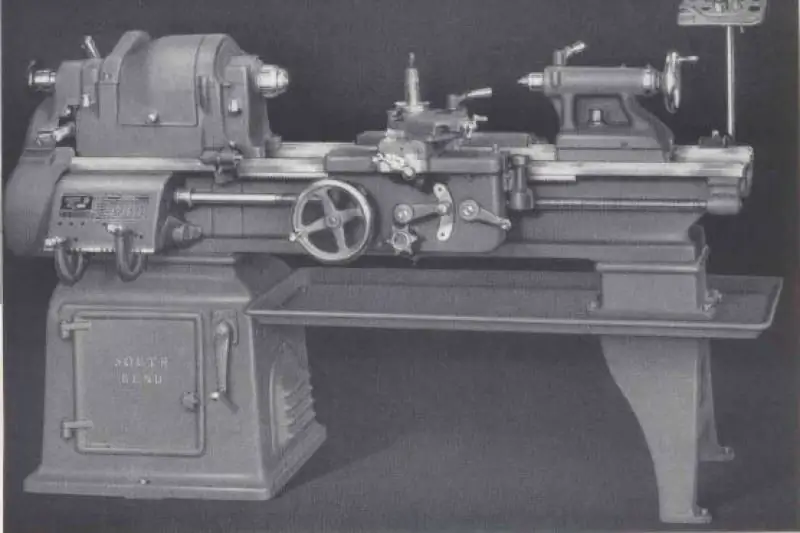

Et plus i Nartovs design var evnen til at ændre rotationshastigheden af det bevægelige center. De leverede også udskiftelige gearblokke. Maskinens og enhedens udseende ligner en moderne simpel drejebænk TV3, 4, 6. Moderne bearbejdningscentre har lignende enheder.

I det 18. århundrede introducerede Andrey Nartov den selvkørende kaliber til verden. Blyskruen overførte værktøjets ensartede bevægelse. Henry Maudsley, engelsk opfinder, præsenterede sitversion af en vigtig knude i slutningen af århundredet. I dets design blev ændringen i aksernes bevægelseshastighed udført på grund af blyskruens forskellige gevindstigning.

Main Knots

Drejebænke er ideelle til at dreje 3D-dele. En oversigt over en moderne maskine indeholder parametre og karakteristika for hovedkomponenterne:

- Senge - det vigtigste belastede element, maskinens ramme. Fremstillet af holdbare og hårde legeringer, bruges der hovedsageligt perlit.

- Support - en ø til fastgørelse af roterende værktøjshoveder eller et statisk værktøj.

- Spindel - fungerer som en emneholder. Den vigtigste kraftfulde rotationsknude.

- Yderligere enheder: kugleskruer, glideakser, smøremekanismer, kølevæskeforsyning, udluftere fra arbejdsområdet, kølere.

En moderne drejebænk indeholder drivsystemer, der består af sofistikeret styreelektronik og en motor, ofte en synkron. Yderligere muligheder giver dig mulighed for at fjerne spåner fra arbejdsområdet, måle værktøjet, tilføre kølevæske under tryk direkte til skæreområdet. Maskinens mekanik vælges individuelt til produktionsopgaverne, og omkostningerne til udstyret afhænger også af dette.

Kaliberen indeholder noder til placering af lejer, der er monteret på kugleskruen (kugleskruepar). Også elementer til kontakt med glidestyrene er monteret på den. Smøring i moderne maskiner tilføres automatisk, dens niveau i tanken kontrolleres.

I de første drejebænke, bevægelseværktøjet blev udført af en person, han valgte retningen af dets bevægelse. I moderne modeller udføres alle manipulationer af controlleren. Det tog flere århundreder for opfindelsen af en sådan knude. Elektronik har i høj grad udvidet behandlingsmuligheder.

Management

For nylig er CNC metal drejebænke blevet udbredt - med numerisk kontrol. Controlleren styrer skæreprocessen, overvåger aksernes position, beregner bevægelsen i henhold til de indstillede parametre. Hukommelsen gemmer flere trin i skæringen, indtil udgangen af den færdige del.

CNC metal drejebænke kan have procesvisualisering, som hjælper med at kontrollere det skrevne program, før værktøjet bevæger sig. Hele snittet kan ses virtuelt og kodefejl kan rettes i tide. Moderne elektronik styrer akseltryk. De seneste versioner af softwaren giver dig mulighed for at identificere et ødelagt værktøj.

Metode til styring af knækkede skær på værktøjsholderen er baseret på sammenligning af aksens belastningskurve under normal drift, og når nødtærsklen overskrides. Sporing sker i programmet. Information til analyse leveres til controlleren af et drivsystem eller en effektsensor med mulighed for at digitalisere værdier.

Positionssensorer

De første maskiner med elektronik havde grænseafbrydere med mikrokontakter til at styre yderpositionerne. Senere blev encodere installeret på propellen. I øjeblikket bruges linealer med høj præcision, der kan måle et par mikrometers spil.

Udstyret med cirkulære sensorer og rotationsakser. Spindelsamlingen kunne styres. Dette er nødvendigt for at implementere de fræsefunktioner, der blev udført af det drevne værktøj. Sidstnævnte var ofte indbygget i tårnet.

Værktøjets integritet måles ved hjælp af elektroniske sonder. De gør det også nemmere at finde ankerpunkter for at starte skærecyklussen. Sonderne kan måle geometrien af de opnåede konturer af delen efter bearbejdning og automatisk foretage korrektioner, der er inkluderet i efterbehandlingen.

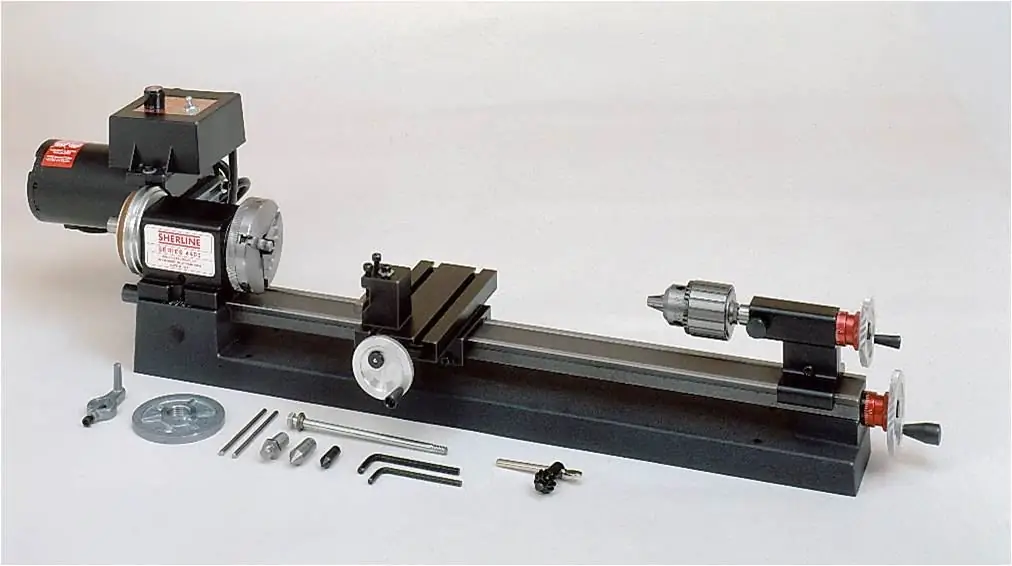

Den enkleste moderne model

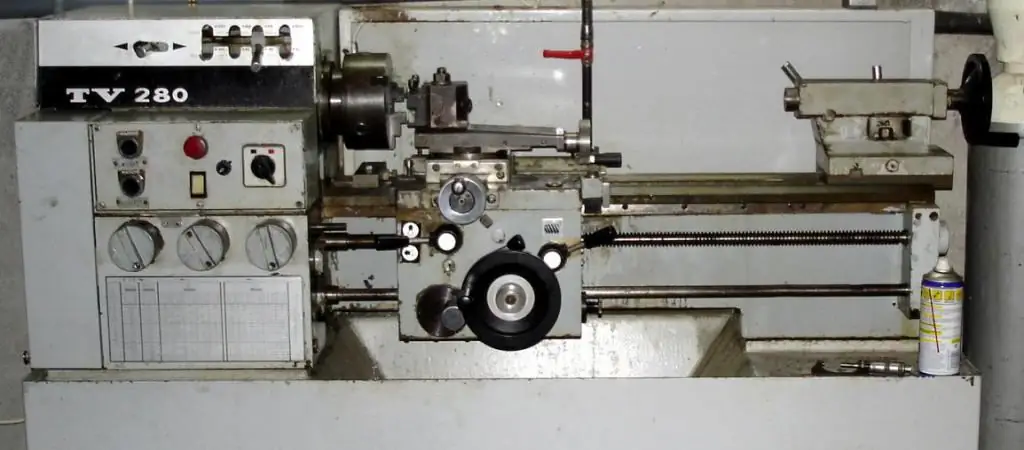

TV 4-drejebænken er en træningsmodel med den enkleste drivmekanisme. Al kontrol er manuel.

Håndtag:

- juster værktøjets position i forhold til rotationsaksen;

- indstil retningen for trådning til højre eller venstre;

- bruges til at ændre hastigheden på hoveddrevet;

- bestem gevindstigningen;

- inkluder værktøjets bevægelse i længderetningen;

- er ansvarlige for at fastgøre noderne: halestokken og dens fjer, hoveder med fortænder.

Svinghjul flytter noder:

- tailstock pind;

- langsgående vogn.

Designet giver et lyskredsløb til arbejdsområdet. En sikkerhedsskærm i form af en beskyttelsesskærm beskytter arbejdere mod spåner. Maskinens design er kompakt, hvilket gør det muligt at bruge den i klasseværelser, servicerum.

TV4 skruebænken er en enkelstrukturer, hvor alle de nødvendige komponenter i en fuldgyldig metalbearbejdningsstruktur er tilvejebragt. Spindlen drives gennem en gearkasse. Værktøjet er monteret på en understøtning med en mekanisk fremføring, drevet af et skruepar.

Størrelser

Spindlen drives af en asynkronmotor. Den maksimale emnestørrelse kan være i diameter:

- ikke mere end 125 mm ved bearbejdning over kaliberen;

- ikke mere end 200 mm, hvis bearbejdning udføres over lejet.

Længden af emnet fastspændt i midten er ikke mere end 350 mm. Den samlede maskine vejer 280 kg, den maksimale spindelhastighed er 710 rpm. Denne rotationshastighed er afgørende for efterbehandlingen. Strømmen leveres fra et 220V-netværk med en frekvens på 50 Hz.

Modellens funktioner

Gearkassen på TV4 maskinen er forbundet til spindelmotoren med en kileremstransmission. På spindlen overføres rotationen fra kassen gennem en række gear. Arbejdsemnets rotationsretning ændres let ved at fase hovedmotoren.

Guitaren bruges til at overføre rotation fra spindlen til caliperne. Det er muligt at skifte 3 tilspændingshastigheder. Følgelig skæres tre forskellige typer metriske gevind. Ledskruen sikrer jævn og ensartet vandring.

Håndtagene indstiller omdrejningsretningen for propelparret på hovedstammen. Håndtagene indstiller også fremføringshastighederne. Kaliberen bevæger sig kun i længderetningen. Enheder skal smøres manuelt i henhold til maskinforskrifter. Gear, derimod, tager fedt fra det bad, de arbejder i.

På maskinenevnen til at arbejde manuelt. Hertil bruges svinghjul. Tandstangen går i indgreb med tandstangen. Sidstnævnte er boltet til rammen. Dette design giver mulighed for, om nødvendigt, at inkludere manuel styring af maskinen. Et lignende håndhjul bruges til at flytte halepinden.