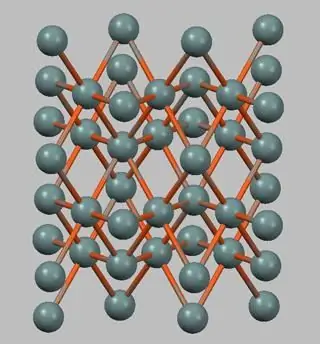

Bronze er en legering baseret på kobber. Hjælpemetaller kan være nikkel, zink, tin, aluminium og andre. I denne artikel vil vi overveje typer, teknologiske funktioner, kemiske. sammensætningen af bronze, samt metoder til dens fremstilling.

Klassificering

1. Ifølge den kemiske sammensætning er dette metal norm alt opdelt i to grupper. Den første er tinbronze. I dem er tin det vigtigste legeringselement. Den anden er uden tin. Vi vil tale om dette mere detaljeret nedenfor.

2. Ifølge de teknologiske egenskaber ved bronze er det sædvanligt at opdele det i deformerbart og støberi. Førstnævnte er godt forarbejdet under pres. Sidstnævnte bruges til formstøbte støbegods.

Dette metal har, sammenlignet med messing, meget bedre anti-friktion, mekaniske egenskaber samt korrosionsbestandighed. Faktisk er bronze en legering af kobber og tin (som det vigtigste hjælpeelement). Nikkel og zink er ikke de vigtigste legeringselementer her, til dette bruges komponenter såsom aluminium, tin, mangan, silicium, bly, jern, beryllium, krom, fosfor, magnesium, zirconium og andre.

Tin Bronzes: Støberi

Lad os finde ud af, hvad sådan et metal er. Tinbronze (billedet nedenfor viser støbte dele) er en legering, der har lavere flydeevne end andre typer. Det har dog et ubetydeligt volumetrisk svind, som gør det muligt at opnå formede bronzestøbninger. Disse egenskaber bestemmer den aktive brug af bronze ved støbning af antifriktionsdele. Den betragtede legering bruges også til fremstilling af fittings beregnet til drift i et vandigt medium (inklusive havvand) eller i vanddamp, i olier og under højt tryk. Der findes også såkaldte ikke-standard støbte bronzer til ansvarlige formål. De bruges til fremstilling af lejer, gear, bøsninger, pumpedele, tætningsringe. Disse dele er designet til at fungere under højt tryk, høje hastigheder og lave belastninger.

Blybronzer

Denne underart af støbetinlegeringer bruges til fremstilling af lejer, tætninger og formstøbte emner. Sådanne bronzer er kendetegnet ved lave mekaniske egenskaber, som et resultat af, at de ved fremstilling af lejer og bøsninger simpelthen påføres en stålbase i form af et meget tyndt lag. Legeringer med et højt indhold af tin har højere mekaniske egenskaber. Derfor kan de bruges uden stålunderlag.

Tin Bronzes: Deformerbar

Legeringer behandlet ved tryk er norm alt opdelt i følgende grupper:tin-fosfor, tin-zink og tin-zink-bly. De har fundet deres anvendelse i papirmasse- og papirindustrien (net fremstilles af dem) og maskinteknik (produktion af fjedre, lejer og maskindele). Derudover bruges disse materialer til fremstilling af bimetalprodukter, stænger, bånd, strimler, tandhjul, tandhjul, bøsninger og pakninger til højt belastede maskiner, rør til instrumentering, trykfjedre. Inden for elektroteknik skyldes den udbredte brug af bronze (bearbejdet) dets fremragende mekaniske egenskaber (sammen med høje elektriske egenskaber). Det bruges til fremstilling af strømførende fjedre, stikforbindelser, kontakter. I den kemiske industri bruges tinbronze til fremstilling af fjedertråd, i finmekanik - fittings, i papirindustrien - skrabere, i bilindustrien og traktorindustrien - bøsninger og lejer.

Disse legeringer kan leveres i ekstra hårde, hårde, halvhårde og bløde (udglødede) tilstande. Tinbronzer er norm alt koldbearbejdede (valsede eller trukket). Varmt metal presses kun. Under tryk er bronze perfekt bearbejdet både kold og varm.

Berylliumbronze

Dette er en legering, der tilhører gruppen af udfældningshærdende metaller. Det har høje mekaniske, fysiske og elastiske egenskaber. Berylliumbronze har en høj grad af varmebestandighed, korrosionsbestandighed og cyklisk styrke. Den er modstandsdygtig overfor lavtemperatur, magnetiserer ikke og giver ikke gnister ved påslag. Hærdning af berylliumbronze udføres ved temperaturer på 750-790 grader Celsius. Tilsætningen af kobolt, jern og nikkel bidrager til at bremse hastigheden af faseomdannelser under varmebehandling, hvilket i høj grad letter teknologien til aldring og hærdning. Desuden bidrager tilsætningen af nikkel til en stigning i omkrystallisationstemperaturen, og mangan kan erstatte, om end ikke helt, dyrt beryllium. Ovenstående egenskaber ved bronze gør det muligt at bruge denne legering til fremstilling af fjedre, fjederdele og membraner i urindustrien.

En legering af kobber og mangan

Denne bronze har særlige høje mekaniske egenskaber. Det behandles ved tryk, både koldt og varmt. Dette metal er kendetegnet ved høj varmebestandighed såvel som korrosionsbestandighed. En legering af kobber med tilsætning af mangan har fundet bred anvendelse i ovnfittings.

Siliconebronze

Dette er en legering, der indeholder nikkel, sjældnere mangan. Et sådant metal er kendetegnet ved ultrahøje mekaniske, antifriktions- og elastiske egenskaber. Samtidig mister siliciumbronze ikke sin plasticitet ved lave temperaturer. Legeringen er godt loddet, behandlet af tryk ved både høje og lave temperaturer. Det pågældende metal er ikke magnetiseret, gnister ikke ved slag. Dette forklarer den udbredte brug af bronze (silicium) i marine skibsbygning til fremstilling af antifriktionsdele, lejer, fjedre,riste, fordampere, masker og styrebøsninger.

Støbning af blikløse legeringer

Denne type bronze er kendetegnet ved god korrosion, anti-friktionsegenskaber samt høj styrke. De bruges til fremstilling af dele, der betjenes under særligt vanskelige forhold. Disse omfatter gear, ventiler, bøsninger, gear til kraftige turbiner og kraner, snekke, der arbejder sammen med hærdede ståldele, lejer, der arbejder under højt tryk og stødbelastninger.

Hvordan laver man bronze?

Produktionen af dette metal skal udføres i specielle ovne, der bruges til smeltning af kobberlegeringer. Bronzeladning kan fremstilles af friske metaller eller med tilsætning af sekundært affald. Smelteprocessen udføres norm alt under et lag af flusmiddel eller trækul.

Processen med en ladning af friske metaller foregår i en bestemt rækkefølge. Først fyldes den nødvendige mængde flusmiddel eller trækul i en stærkt opvarmet ovn. Så anbringes kobber der. Efter at have ventet på, at det smelter, øges opvarmningstemperaturen til 1170 grader. Derefter skal smelten deoxideres, hvortil der tilsættes fosforkobber. Denne proces kan udføres i to trin: direkte i ovnen og derefter i øsen. I dette tilfælde indføres tilsætningsstoffet i lige store forhold. Dernæst tilsættes de nødvendige legeringselementer opvarmet til 120 grader til smelten. Ildfaste komponenter bør indføres i form af ligaturer. Yderligere smeltet bronze (foto,nedenfor, viser smelteprocessen) omrøres, indtil alle tilsatte stoffer er fuldstændigt opløst og opvarmet til den ønskede temperatur. Når den resulterende legering udtages fra ovnen, før hældning, skal den endelig deoxideres med resten (50%) af fosforkobber. Dette gøres for at frigøre bronze fra oxider og øge smeltens fluiditet.

Smeltning fra genbrugsmaterialer

For at fremstille bronze ved hjælp af genbrugsmetaller og affald, skal smeltningen ske i følgende rækkefølge. Først smeltes kobber og deoxideres med phosphoradditiver. Derefter tilsættes cirkulerende materialer til smelten. Derefter smeltes metallerne fuldstændigt, og legeringselementer indføres i den passende rækkefølge. I tilfælde af at ladningen består af en lille mængde rent kobber, er det nødvendigt først at smelte de cirkulerende metaller og derefter tilføje kobber og legeringselementer. Smeltning udføres under et lag flusmiddel eller trækul.

Efter smeltning af blandingen og opvarmning til den krævede temperatur, udføres den endelige deoxidation af blandingen med phosphorkobber. Dernæst dækkes smelten på toppen med brændt kul eller tørret flusmiddel. Forbruget af sidstnævnte er 2-3 vægtprocent af metallet. Den opvarmede smelte holdes i 20-30 minutter, omrøres periodisk, og derefter fjernes den separerede slagge fra overfladen. Alt, bronze er klar til støbning. For bedre slaggefjernelse kan der tilsættes kvartssand til øsen, som gør den tykkere. For at afgøre, om bronzen er klar til støbning i forme, en specielteknologisk test. Bruddet på en sådan prøve skal være ensartet og rent.

Aluminium Bronze

Det er en legering af kobber og aluminium som et legeringselement. Smelteprocessen af dette metal adskiller sig væsentligt fra ovenstående, hvilket forklares af de kemiske egenskaber af hjælpekomponenten. Overvej, hvordan man laver bronze ved hjælp af aluminiumslegeringskomponenter. Ved fremstilling af denne type legering ved hjælp af genbrugsmaterialer i ladningen bruges operationen til deoxidation med fosforkomponenter ikke. Dette skyldes, at fosfor er kendetegnet ved en lavere affinitet til iltmolekyler end aluminium. Du skal også være opmærksom på, at denne type bronze er meget følsom overfor overophedning, så temperaturen bør ikke overstige 1200 grader. I en overophedet tilstand oxideres aluminium, og bronzelegeringen er mættet med gasser. Desuden reduceres det oxid, der dannes under smeltningen af denne slags bronze, ikke ved tilsætning af deoxidationsmidler, og det er meget vanskeligt at fjerne det fra smelten. Oxidfilmen har et meget højt smeltepunkt, hvilket reducerer bronzes fluiditet betydeligt og forårsager afvisning. Smeltning udføres meget intensivt ved de øvre grænser for opvarmningstemperaturer. Derudover bør den færdige smelte ikke tilbageholdes i ovnen. Ved smeltning af aluminiumbronze anbefales det at bruge et flusmiddel, der er 50 % soda og 50 % kryolit som dæklag.

Den færdige smelte raffineres, før den hældes i forme ved at indføre manganchlorid i den, ellerzinkchlorid (0,2-0,4 % af ladningens samlede masse). Efter denne procedure skal legeringen opbevares i fem minutter, indtil gasudviklingen er ophørt fuldstændigt. Derefter bringes blandingen til den ønskede temperatur og hældes i forme.

For at forhindre segregering i en bronzesmelte med et højt indhold af blyurenheder (50-60%) anbefales det at tilsætte 2-2,3% nikkel i form af kobber-nikkel-ligaturer. Eller som flusmidler er det nødvendigt at bruge sulfats altet af alkalimetaller. Nikkel, sølv, mangan, hvis de er en del af bronze, bør indføres i smelten før tintilsætningsproceduren. For at forbedre kvaliteten af den resulterende legering modificeres den desuden nogle gange med mindre tilsætningsstoffer baseret på ildfaste metaller.