Chromcarbid er en keramisk forbindelse, der findes i flere forskellige kemiske sammensætninger: Cr3 C2, Cr7 C3 og Cr23 C6. Under standardbetingelser eksisterer det som gråt stof. Chrom er et meget hårdt og korrosionsbestandigt metal. Den er også flammehæmmende, hvilket betyder, at den forbliver stærk selv ved høje temperaturer.

Disse egenskaber ved krom gør det nyttigt som tilsætningsstof i metallegeringer. Når karbidkrystaller integreres i materialets overflade, forbedrer det slidstyrken og korrosionsbestandigheden og bevarer også disse egenskaber ved forhøjede temperaturer. Den mest komplekse og mest anvendte forbindelse til dette formål er Cr3 C2.

Beslægtede mineraler omfatter tongbait og isovite (Cr, Fe) 23 C6, begge ekstremt sjældne. Et andet rigt carbidmineral er yarlongit Cr4 Fe4 NiC4.

Chromium-egenskaber

Der ertre forskellige krystalstrukturer for carbid svarende til tre forskellige kemiske sammensætninger:

- Cr23 C6 har en kubisk struktur og en Vickers-hårdhed på 976 kg/mm2.

- Cr7 C3 har en sekskantet krystalstruktur og en mikrohårdhed på 1336 kg/mm2.

- Cr3 C2 er den mest holdbare af de tre sammensætninger og har en rombisk struktur med en mikrohårdhed på 2280 kg/mm2.

Af denne grund er Cr3 C2 hovedformlen for chromcarbid, der bruges til overfladebehandling.

Synthesis

Carbidbinding kan opnås ved mekanisk legering. I denne type proces føres chrommetal og kulstof i form af grafit ind i en kuglemølle og males til et fint pulver. Efter knusning af komponenterne kombineres de til granulat og udsættes for varm isostatisk presning. Denne operation bruger en inert gas, primært argon i en forseglet ovn.

Dette stof under tryk udøver pres på prøven fra alle sider, mens ovnen varmes op. Varmen og trykket får grafitten og metallet til at reagere med hinanden og danne chromcarbid. Et fald i procentdelen af kulstof i den oprindelige blanding fører til en stigning i udbyttet af Cr7 C3- og Cr23 C6-formerne.

En anden metode til at syntetisere chromcarbid bruger oxid, rent aluminium og grafit i en selvudbredende eksoterm reaktion, der forløber som følger:

3Cr2O3 + 6Al + 4C → 2Cr3C2 + 3Al 2O3

I denne metode er reagenserneknust og blandet i en kuglemølle. Det ensartede pulver komprimeres derefter til en tablet og anbringes under en inert argonatmosfære. Prøven opvarmes derefter. En varm ledning, gnist, laser eller ovn kan give varme. En eksoterm reaktion påbegyndes, og den resulterende damp spreder effekten gennem resten af prøven.

Produktion af chromcarbider

Mange virksomheder skaber stoffet ved at kombinere aluminiumtermisk reduktion og vakuumbehandling ved temperaturer på 1500°C og derover. En blanding af chrommetal, oxid og kulstof fremstilles og fyldes derefter i en vakuumovn. Trykket i ovnen reduceres og temperaturen hæves til 1500°C. Kulstoffet reagerer derefter med oxidet og danner metal og gasformigt monoxid, som udluftes til vakuumpumper. Chromet kombineres derefter med det resterende kulstof og danner carbid.

Den nøjagtige balance mellem disse komponenter bestemmer indholdet af det resulterende stof. Dette kontrolleres omhyggeligt for at sikre, at produktkvaliteten er velegnet til krævende markeder såsom rumfart.

Produktion af metallisk krom

- Forskere opdager en ny klasse af karbider, der opnår stabilitet fra en uordnet struktur.

- Resultaterne af undersøgelsen danner grundlaget for fremtidige undersøgelser af nye carbider, der er nyttige i praktiske anvendelser.

- Oprettelse af 2D-nitrider er lige blevet nemmere.

Metal detbruges i mange virksomheder, fremstillet ved aluminotermisk reduktion, hvor der dannes en blanding af chromoxid og aluminiumspulver. De fyldes derefter i et stegekar, hvor blandingen antændes. Aluminium reducerer chromoxid til metal og aluminiumoxidslagge ved en temperatur på 2000-2500°C. Dette stof danner en smeltet pool i bunden af fyringskammeret, hvor det kan opsamles, når temperaturen er faldet tilstrækkeligt. Ellers vil kontakt være vanskelig og meget farlig. Derefter omdannes startstoffet til pulver og bruges som råmateriale til fremstilling af chromcarbid.

Yderligere slibning

Knusning af chromcarbid og dets oprindelige stof udføres i møller. Ved formaling af fint metalpulver er der altid risiko for eksplosion. Derfor er møllerne specielt designet til at håndtere sådanne potentielle farer. Kryogen køling (oftest flydende nitrogen) anvendes også på anlægget for at lette formaling.

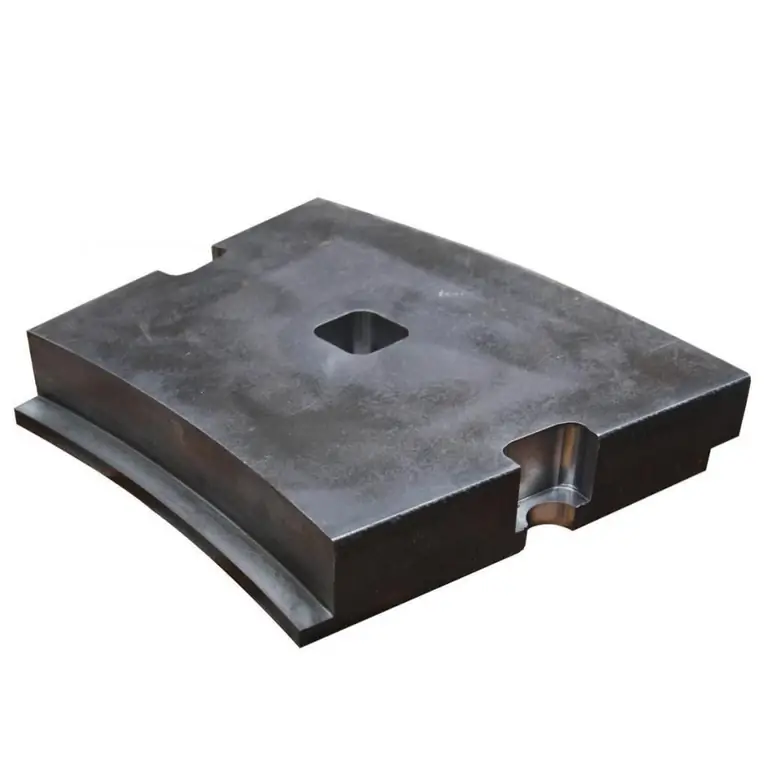

Slidbestandige belægninger

Carbider er hårde, og derfor er en almindelig anvendelse af krom at give stærke slidbestandige belægninger på dele, der skal beskyttes. I kombination med en beskyttende metalmatrix kan der udvikles både anti-korrosions- og slidbestandige midler, der er nemme at påføre og omkostningseffektive. Disse belægninger fremstilles ved svejsning eller termisk sprøjtning. I kombination med andre resistente stoffer kan chromcarbid bruges tilforme skærende værktøjer.

Svejseelektroder

Disse chromcarbidstænger bliver i stigende grad brugt i stedet for de gamle ferrochrom- eller kulstofholdige komponenter. De giver overlegne og mere konsistente resultater. I disse svejseelektroder dannes chrom II-carbid under bindingsprocessen for at give et slidlag. Men dannelsen af karbider er bestemt af de nøjagtige forhold i den færdige fuge. Og derfor kan der være ændringer mellem dem, som ikke er synlige for elektroder, der indeholder chromcarbid. Dette afspejles i slidstyrken af den afsatte svejsning.

Ved afprøvning af et hjul lavet af tørt sandgummi, blev det konstateret, at slidhastigheden af forbindelsen påført ferrochrom- eller kulelektroder var 250 % højere. Sammenlignet med chromcarbid.

Tendensen i svejseindustrien fra stavelektroder til fluskernetråde gavner stoffet. Chromcarbid bruges næsten udelukkende i det pulveriserede grundstof i stedet for ferrochrom med højt kulstofindhold, fordi det ikke lider af fortyndingseffekten forårsaget af overskydende jern i det.

Det betyder, at der kan opnås en belægning indeholdende en større mængde hårde partikler, som har en høj slidstyrke. Derfor, da der sker et skift fra stangelektroder til fluxkernetråd på grund af fordelene ved automatisering og den højere produktivitet forbundet med sidstnævnte stofsvejseteknologi, er markedet for hårdmetal stigende.

Typisk brug for deter: hardfacing af transportørskruer, brændstofblanderblade, pumpehjul og generelle kromapplikationer, hvor slidstyrke er påkrævet.

Termisk spray

Når der varmesprøjtes, kombineres chromcarbid med en metalmatrix såsom nikkel-chrom. Typisk er forholdet mellem disse stoffer henholdsvis 3:1. En metalmatrix er til stede for at binde karbiden til det belagte underlag og for at give en høj grad af korrosionsbestandighed.

Kombinationen af denne egenskab og slidstyrke betyder, at termisk sprøjtede CrC-NiCr-belægninger er velegnede som slidbarriere ved høje temperaturer. Det er af denne grund, at de i stigende grad bliver brugt på luftfartsmarkedet. Typiske applikationer her er belægninger til stangdorne, varmeprægematricer, hydrauliske ventiler, maskindele, slidbeskyttelse af aluminiumskomponenter og generelle applikationer med god modstandsdygtighed over for korrosion og slid ved temperaturer op til 700-800°C.

Alternativ til forkromning

Ny applikation til termisk sprøjtede belægninger som erstatning for hård produktmætning. Hårdforkromning giver en slidstærk skal med god overfladekvalitet til lave omkostninger. Forkromning opnås ved at dyppe emnet, der skal mættes, i en beholder med en kemisk opløsning indeholdende chrom. En elektrisk strøm ledes derefter gennem tanken, hvilket får materialet til at aflejre sig på delene ogdannelse af en sammenhængende belægning. Imidlertid er voksende miljøbekymringer forbundet med bortskaffelse af spildevand fra den brugte galvaniseringsløsning, og disse problemer har fået omkostningerne til processen til at stige.

Kromkarbidbelægninger har en slidstyrke, der er to en halv til fem gange bedre end hårdforkromning og har ingen problemer med bortskaffelse af spildevand. Derfor bliver de i stigende grad brugt til hård forkromning, især når slidstyrken er vigtig eller en tyk belægning er påkrævet for en stor del. Dette er et interessant og hurtigt voksende område, som vil blive vigtigere, efterhånden som omkostningerne til miljøoverholdelse stiger.

Skæringsværktøj

Det fremherskende materiale her er wolframcarbidpulver, som er sintret med kobolt for at fremstille ekstremt hårde genstande. For at forbedre sejheden af disse skærende værktøjer tilsættes titanium, niobium og chromcarbid til materialet. Sidstnævntes rolle er at forhindre kornvækst under sintring. Ellers vil der dannes for store krystaller under processen, hvilket kan forringe skæreværktøjets sejhed.