Et af de mest almindelige metaller på Jorden er aluminium. Det kaldes også "flyvende metal". Selvom det ikke findes i naturen i sin rene form, kan det findes i mange mineraler. Og den mest almindelige legering, som bruges til at fremstille mange dele og strukturer, er duralumin (duralumin).

Det blev opfundet af den tyske videnskabsmand Alfred Wilm, som arbejdede på Dürener Metallwerke AG-fabrikken (Düren). Han fastslog, at en legering af aluminium og kobber har meget bedre egenskaber end selve metallet i sin rene form.

Højstyrke legeringsgruppe

Faktisk er duralumin en hel gruppe legeringer, hvori hovedkomponenten er aluminium, og dets legeringselementer er kobber, zink, mangan, magnesium. Men generelt bestemmes deres egenskaber ikke kun af sammensætningen, men også af varmebehandlingsmetoden. I 1903 opdagede man første gang, at der under ældningsprocessen blev en aluminiumslegering medkobber bliver endnu mere holdbart og hårdt.

Som det senere viste sig, skyldes dette, at når metallet efter hærdning er ved stuetemperatur i flere dage, nedbrydes dets overmættede faste opløsning, og dette er igen ledsaget af hærdning af materialet.

Aldningsprocessen og vend tilbage til den tidligere tilstand

Som tidligere nævnt er metalældning en vigtig proces, som er forårsaget af strukturelle transformationer, der forårsager ændringer i fysiske og mekaniske egenskaber. Det kan være naturligt og kunstigt. I det første tilfælde opbevares legeringen i flere dage ved stuetemperatur.

Med kunstig ældning reduceres behandlingstiden, men temperaturen øges. For at vende legeringen tilbage til dens tidligere tilstand skal den opvarmes til 270 grader i et par sekunder og derefter hurtigt afkøles.

Aluminiumsproduktion

For at lave en legering af aluminium med kobber har du brug for højteknologisk udstyr og selvfølgelig selve metallet. Det er udvundet af bauxit. Dette er en sten, der skal knuses, tilsættes vand og dampes under højt tryk. Således adskilles silicium fra aluminiumoxid. Derefter placeres den tykke masse i et specielt bad med rettet kryolit. Indholdet opvarmes til 950 °C, og der føres en elektrisk strøm på 400 kA gennem det.

Dette giver dig mulighed for at bryde bindingen mellem ilt- og aluminiumatomerne. Som et resultat lægger sidstnævnte sig til bunden som et flydende metal. Sådan fremstilles støbegods af flydende aluminium. Nu metalhelt klar til bearbejdning. Men for at øge dens styrke er det nødvendigt at tilføje legeringselementer til det og dermed opnå en aluminium-kobber-legering af høj kvalitet.

Duralumin-produktion

I alt er alle aluminiumslegeringer opdelt i to grupper: støbt og deformeret. Processen med deres produktion afhænger netop af, hvilken slags der skal opnås i sidste ende. Derudover afhænger fremstillingsmetoden også af de nødvendige egenskaber.

Til fremstilling af duralumin smeltes aluminiumstænger i en elektrisk ovn. Interessant nok er dette et af de få metaller, der kan omdannes fra fast til flydende og omvendt mange gange. Dette vil ikke påvirke dens ydeevne. Kobber og andre legeringselementer såsom mangan, jern og magnesium tilsættes igen til smeltet aluminium. Det er meget vigtigt at observere det procentvise forhold: 93 % aluminium, 5 % kobber, de resterende 2 % er andre legeringselementer.

Hærdning og udglødning af duralumin

Obligatorisk for en sådan legering er hærdningsprocessen. Holdetiden for små dele er kun et par minutter, og temperaturen er omkring 500 °C. Umiddelbart efter proceduren er duralumin blød og tyktflydende. Det er nemt at deformere og bearbejde. Efter nogen tid hærder legeringen, og dens mekaniske egenskaber øges. Hvis temperaturtærsklen overskrides, opstår der oxidation, og materialet mister sine egenskaber. Efter hærdning skal den langsomt afkøles i koldt vand.

Så du kender allerede navnet på aluminium-kobberlegering. Det egner sig ofte til deformation: koldvalsning, tegning, smedning. I dette tilfælde opstår den såkaldte hærdning. Dette er en proces, hvorunder bevægelsen og multiplikationen af dislokationer sker i metalstrukturen. Som et resultat ændrer legeringen selv sin struktur, bliver hårdere og stærkere. Dette reducerer dets duktilitet og slagstyrke. For at deformationerne lettere skal passere og arbejdshærdningen ikke ødelægger metallet, anvendes udglødning. For at gøre dette opvarmes legeringen til 350 °C og afkøles derefter i luft.

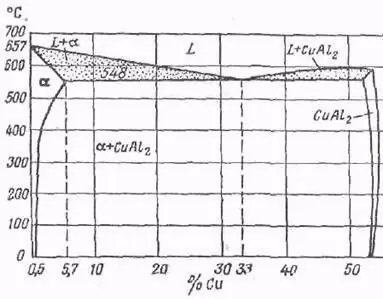

Kort over legeringens tilstand (aluminium og kobber)

For mest tydeligt at beskrive vekselvirkningen mellem komponenterne i duralumin i fast og flydende tilstand, samt for at forklare arten af ændringen i legeringens egenskaber, skal du bruge tilstandsdiagrammet.

Det kan ses af den, at den højeste opløselighed af Cu i en legering med aluminium observeres ved en temperatur på 548 °C og samtidig er den 5,7%. Når temperaturen stiger, vil den stige, og når den falder, vil den falde. Minimal opløselighed (0,5%) vil blive observeret ved stuetemperatur. Hvis duraluminet hærdes over 400 °C, bliver det til en solid homogen opløsning - α.

Under denne proces vil den faste opløsning nedbrydes. En legering af aluminium og kobber opfører sig meget usædvanligt, hvis formel er CuAl2. Processen ledsages af frigivelsen af overskydende fase A1. Denne nedbrydning finder sted underlang tid. Dette er den naturlige aldring, vi nævnte tidligere.

legeringsejendomme

Legering af et metal med visse elementer gør det muligt at øge dets egenskaber. Kan du huske navnet på aluminium-kobberlegering? Hvilke egenskaber har den?

Aluminium i sig selv er meget let, blødt og fuldstændig skrøbeligt. Det er opløseligt i svagt koncentrerede alkalier og syrer. Ved at tilsætte kobber og magnesium til aluminium kan man allerede nu få en ret stærk legering. Dens ydeevne er ret nem at forbedre - du skal bare lade den ligge ved stuetemperatur. Så effekten af aldring øger styrken af duralumin, som vi t alte om ovenfor.

Aluminium i sig selv er ret let. En lille procentdel kobber gør ikke legeringen tungere. En anden positiv egenskab er evnen til gentagne gange at omsmelte legeringen. Samtidig vil den ikke miste sine egenskaber. Det eneste, der skal til, er at give det en "hvile" i et par dage efter casting.

Ulempen ved duralumin er dens lave korrosionsbestandighed. Derfor er sådant materiale oftest dækket med et rent lag aluminium eller malet med lak og maling.

Aluminiumslegeringer og deres anvendelser

For første gang blev duralumin brugt til at lave luftskibe. Letheden og styrken af dette materiale gjorde det muligt at skabe et fremragende fly. Til dette blev D16t-mærket brugt. På nuværende tidspunkt er legeringer med aluminium, zink, kobber og andre legeringselementer meget udbredt iastronautik, luftfart og andre områder inden for maskinteknik.

Så f.eks. kan brugen af duralumin til fremstilling af en bil reducere dens vægt og omkostninger betydeligt, men samtidig vil den være stærk nok.

Generelt kan det bemærkes, at rækkevidden af denne legering er ret bred: rør, ledninger, plader, bånd, stænger og støbte dele i forskellige former. D16t betragtes stadig som et af de mest populære og almindelige mærker. Det lille bogstav "t" i slutningen af markeringen betyder, at legeringen er hærdet og naturligt ældet. Det bruges:

- I design af rumfartøjer, skibe og fly.

- Til fremstilling af forskellige dele til værktøjsmaskiner og maskiner.

- Til fremstilling af gadeskilte, vejskilte.

Alle bør kende navnet på legeringen af aluminium og kobber. Dural bruges også i olieindustrien. Så specielle rør lavet af det kan sikre driften af brønden i 6-7 år.

Hvad er navnet på legeringen af aluminium og kobber, let at huske. Så vi fort alte, hvilke egenskaber det har, og hvor det bruges. Det kan nemt erstatte valset stål, især hvis det er nødvendigt at gøre strukturen let.